精密研磨加工とは

精密研磨加工とは、精密機械加工部品の表面を高精度に平滑に仕上げる当社独自の加工技術です。

半導体や医療分野の精密部品では、切削加工部品でも切削痕(カッターマーク)が許容されないケースが多くあります。

当社では、このような時に精密研磨加工により、表面粗度を整えながら(Ra1.0前後)、寸法変化をほぼゼロ(1~数μm程度)に抑えることが可能です。

精密研磨加工は熟練の技術が必要な高度な加工ですが、当社では多くの精密部品の実績を有しており、アルミ合金はもちろん、ステンレスやチタンにも対応しています

特に半導体や医療・理化学装置部品にご利用いただいています。

精密研磨加工の特徴

精密研磨加工は特殊な研磨材を利用して、部品表面をハンドワークで磨いていく加工技術です。

材質や素材の状態によりますが、基本的には粗磨き(#300程度)、中磨き(#400~#1,200程度)、仕上げ磨き(#2,000程度)と段階的に磨きを重ねます。

バフ研磨加工だと形状が崩れてしまったり、寸法が変化しすぎてしまうケーズもありますが、当社の精密研磨加工は最小限の寸法と形状変化で押さえるることが可能です。

寸法変化は概ね1~3μm程度となります。

仕上がりもRa0.4~0.8程度が標準となり、いわゆる準鏡面と呼ばれる程度まで実現することが可能です。

主に、半導体製造装置部品や、医療器具、オブジェなどのアート作品に用いられます。

当社では、精密研磨加工を自社で行う事で、最終的な製品の品質を一定以上に保つ体制を整えました。

高付加価値な部品製作にこそ、是非精密研磨加工をお試しください。

カッターマークとは

多くの精密部品は、エンドミルと呼ばれる刃物を高速で回転させて素材を削る切削加工によって製作されます。

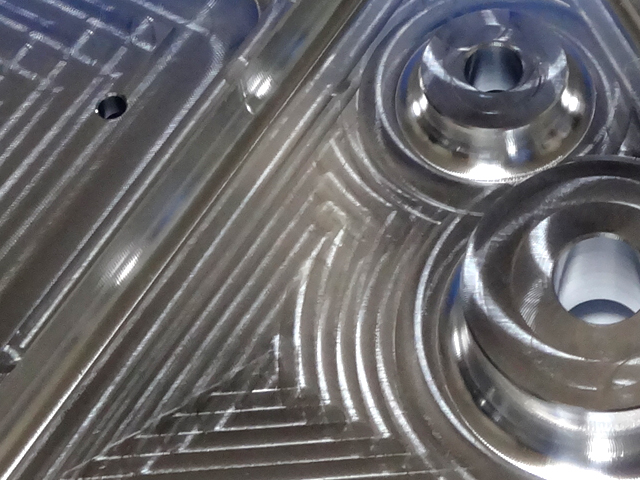

切削加工では、左の写真のようにカッターマーク(又はツールマーク)と呼ばれるような模様が付きます。

このカッターマークは、エンドミルが部品表面を位置を変えながら進む事で生じるものです。

微細な段差が生じるため、模様として残ります。

医療や半導体業界あるいは、オブジェなどのアート作品では、このカッターマークを消すために、寸法精度やシャープな形状を保ちながら磨くことが要求されます。

このような時に、当社のラッピング加工の出番となります。

実際にラッピング加工を施した状況が下記の写真です。左はラッピング加工前、右がラッピング加工後です。

ラッピング加工前は、カッターマークが浮かんで見え、全体的にくすんでいます。

ラッピング加工後は、カッターマークが除去され、全体的に光沢感が出ます。

映り込んだ形状の輪郭線がはっきり見える事でもその違いが確認できるのではないでしょうか。

実際の表面粗さはRa0.4~0.8μm程度です。

精密研磨の加工事例

医療機器

素材: ステンレス

総切削加工で製作した医療器具です。

ステンレスのカッターマークは非常に強固なため、無理にバフ研磨をするとあらゆるエッジがダレてしまい品物になりません。

全体をRa1.0前後まで精密研磨加工しています。

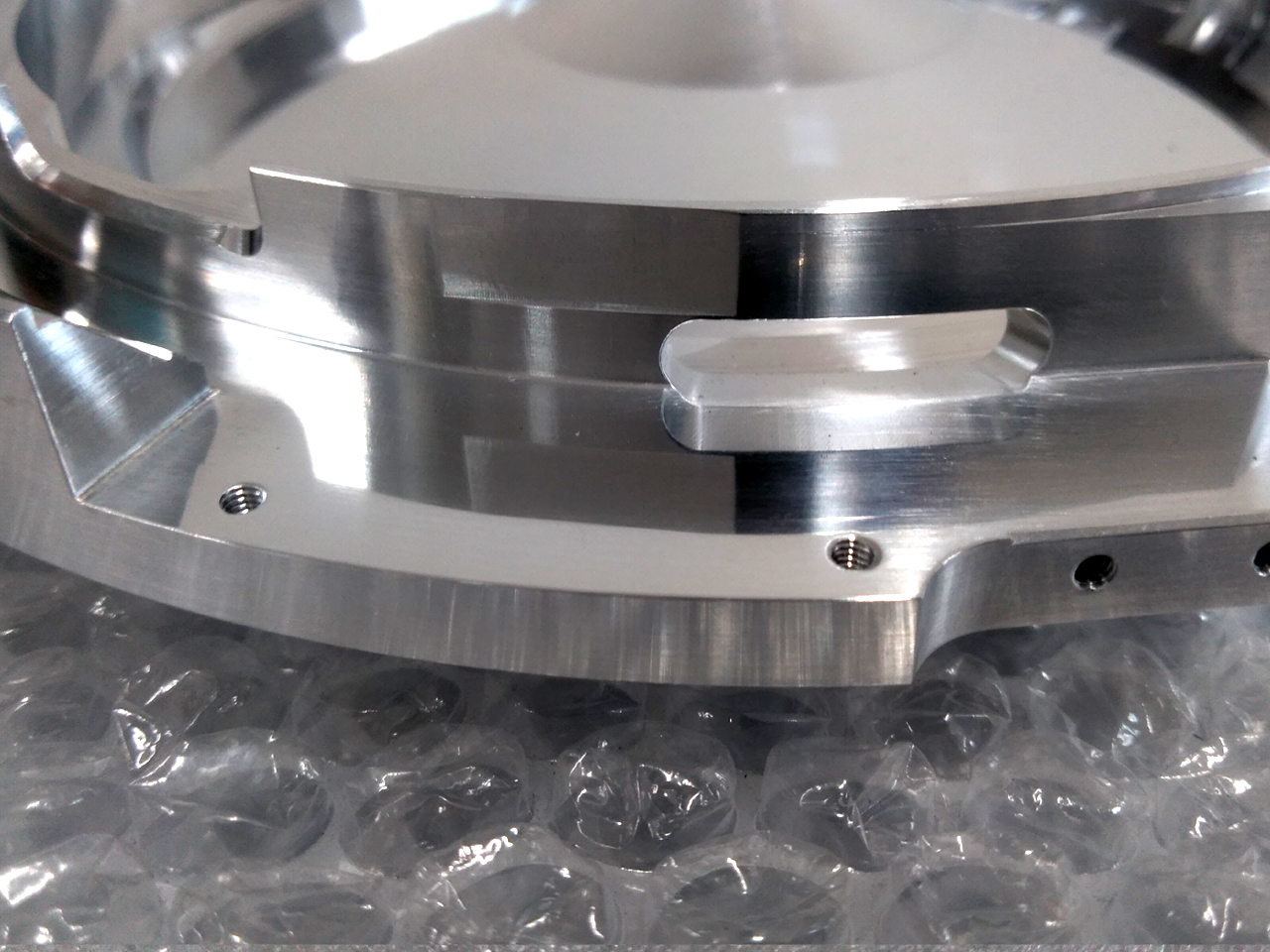

半導体製造装置部品

素材: ステンレス、チタン、アルミ

半導体製造装置も、腐食性のガスに触れる部品などは、カッターマークが悪影響を及ぼすと家われています。

精度を確保しながら、カッターマークを消す研磨が必要なため、当社では半導体関連部品はラッピング加工を基本としています。

ウェハ回りの重要部品で多くの実績があります。

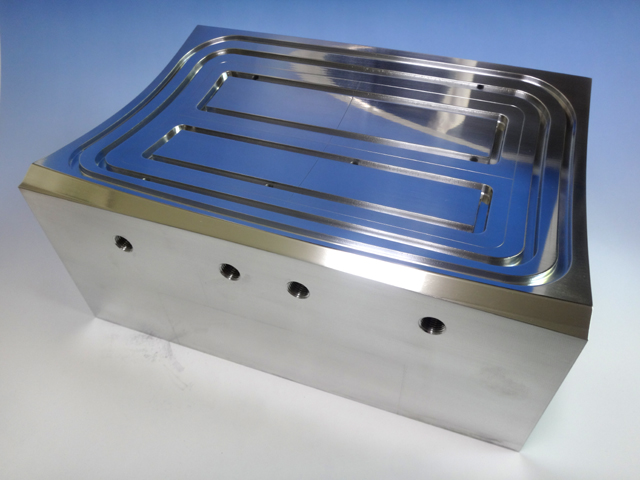

吸着ブロック

樹脂の成型部品を吸着させるためのブロックです。

成型部品の曲面に合わせて上面が自由曲面となっており、さらにその面に直角に真空引き用の溝を掘ってあります。

やはり形状を崩さずに、成型部品との密着性を高める目的でラッピング加工を施しています。

精密研磨加工についてのお問い合わせ

精密研磨加工についてご不明な点やご要望がありましたら、お気軽にお問い合わせ下さい。

サンプル加工も承っております。

<お問い合わせ先>

株式会社⼩川製作所

営業・技術担当 ⼩川宛

TEL: 03-3657-4196

FAX: 03-3673-4755

Mail: info@ogawa-tech.jp