切削加工の受託

機械部品製作において、旋盤加工と並んで、機械加工の主要な手法の一つが切削加工です。

切削加工は、エンドミルと呼ばれる回転工具を素材(ワーク)に押し当てて削っていく加工です。

汎用フライス、NCフライス、マシニングセンタなどの工作機械による加工が代表的です。

精密部品の製作には欠かせない加工方法と言えます。

当社では多くのパートナー企業との協業により、熟練職人による汎用機械加工から、最新のNC機械加工まで幅広い切削加工技術を提供しています。

マシニングセンタとは

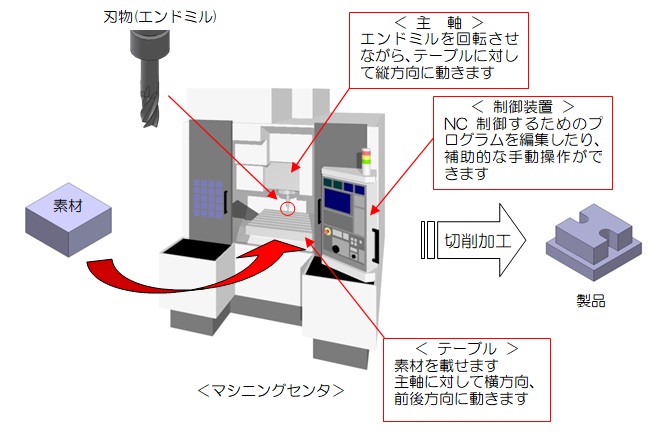

マシニングセンタは、フライス系の切削加工に用いる代表的な工作機械です。

NC制御により精密な加工が可能で、NCプログラムに従って自動で切削加工を行う事が出来ます。

ATC(Auto Tool Changer)機能が付いていて、エンドミルを自動で切り替えながら加工を継続できる事がNCフライスと異なる点です。

上の図は典型的なマシニングセンタの外観です。

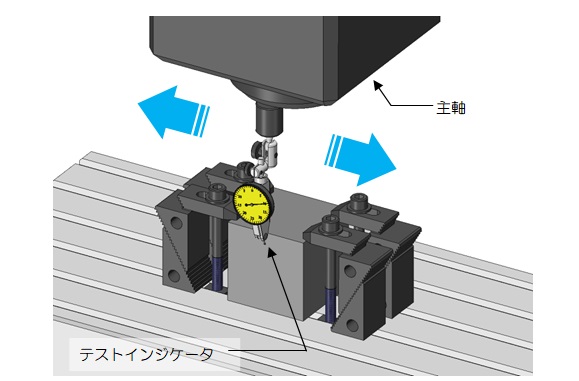

マシニングセンタには、回転して移動が可能な主軸に、ワークを削るための刃物(エンドミル)が取り付けられます。

ワークを載せるテーブルがあり、NC制御プログラムを格納したり、マニュアル操作するための制御装置が付いています。

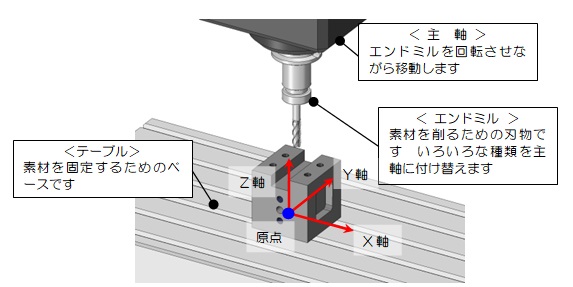

マシニングセンタの内部は上図のようになります。

マシニングセンタには、機械に正対して左右方向のX軸、前後方向のY軸、上下方向のZ軸の3軸に対して、主軸(又はテーブル)が自由に動く事が出来ます。

切削加工でできる事

切削加工は、素材に対して不要部分を除去する事で所望の形状を実現する加工です。

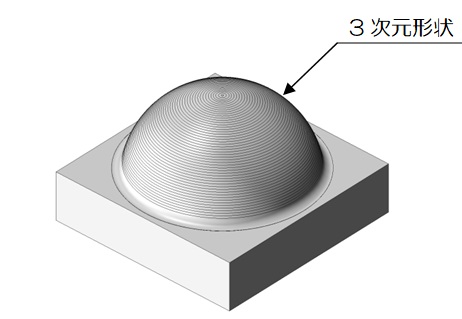

ブロック形状に穴や切欠きを入れるだけのシンプルな形状から、曲面形状や複合形状部品まで、様々な形状の部品を高精度に製作することができます。

更に5軸加工を駆使する事で、複雑な形状も切削加工の得意とするところです。

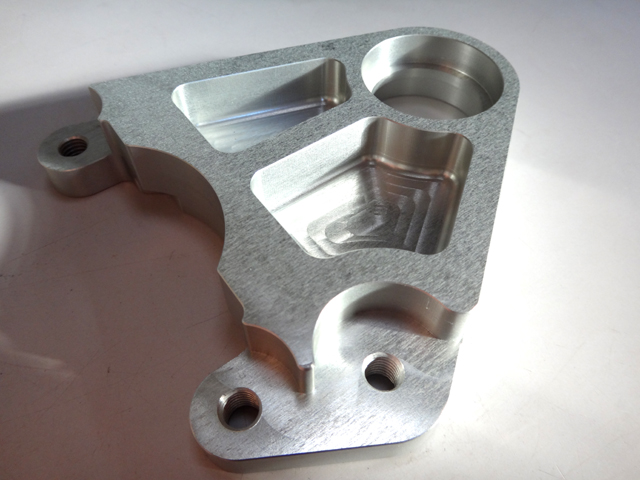

簡易な形状

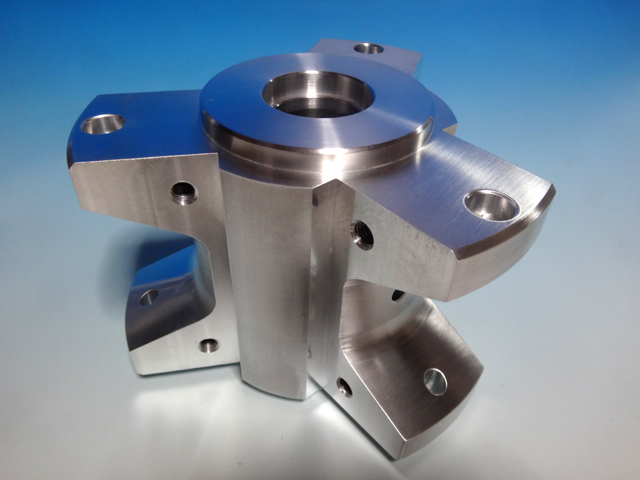

複合形状

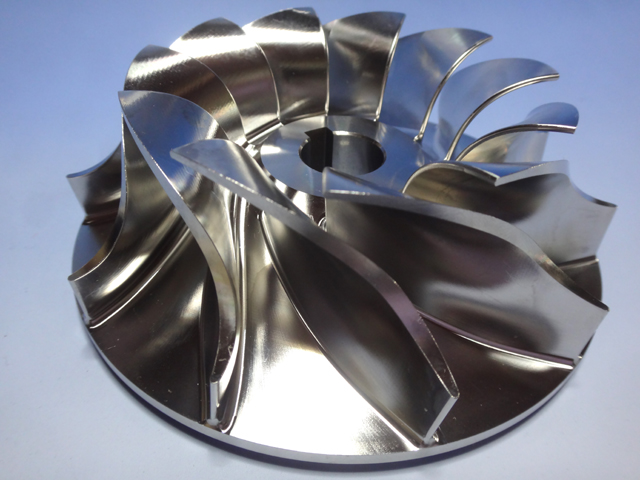

自由曲面形状

複雑形状

切削加工の流れ

切削加工は、エンドミルに対して加工する面を正対させて加工します。

他の面にも加工が必要であれば、一度固定を解いて、次の加工面をエンドミルに正対させて加工します。

素材をテーブルに固定し、加工するための準備をする事を「段取り」と呼びます。

ある段取りから、向きを変えて次の段取りに変える事を「段取り替え」と呼びます。

切削加工は「段取り」→「加工」→「段取り替え」→「加工」と繰り返していく事で、所望の形状を造り出していきます。

切削加工の流れがわかると、部品設計のヒントも見えてくるのではないでしょうか。

切削加工の特徴と注意点

切削加工で使用される刃物の種類や加工方法は多岐にわたります。

また、切削加工は回転工具を使用するため、3面隅部には必ず「隅アール」がつきます。

あまりにも深い形状は、エンドミルの突出し量が長くなりすぎ加工できないなどの制約があります。

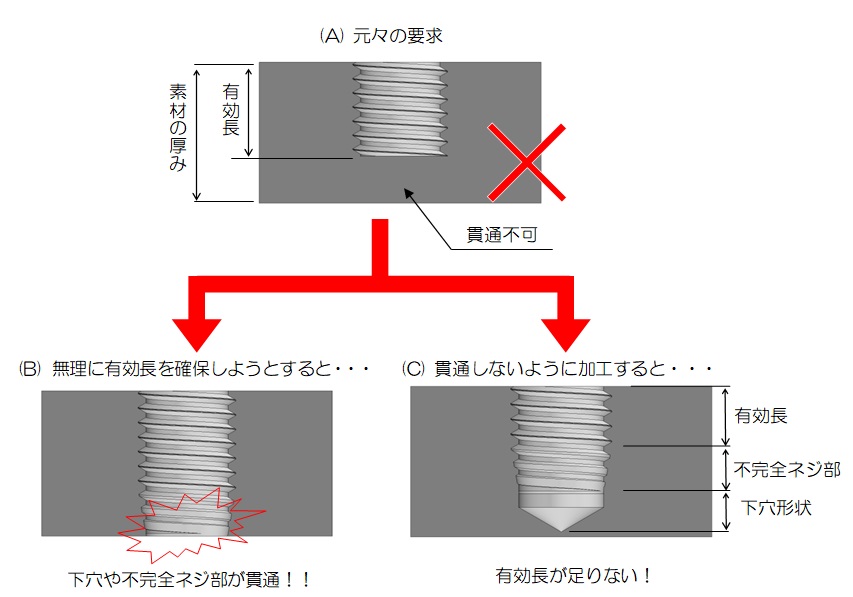

穴加工についても、下穴の存在などを意識した設計が必要となります。

切削加工の特徴と注意点についてまとめてみました。

切削加工の苦手な形状

切削加工は様々な形状を高精度で製作する事が可能な、汎用性の高い加工手法です。

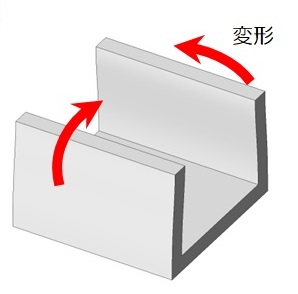

ただ、除去加工と言う原理から、切削加工にも苦手とする形状がありますので注意が必要です。

アンダーカットや薄肉形状など、切削加工の苦手な形状についてまとめてみました。

切削加工による3次元形状の製作

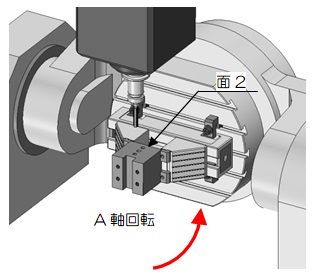

5軸加工

切削加工は、3次元的な自由曲面なども加工可能な強力なツールですが、最新の5軸加工機を使えば、更にその可能性が拡がります。

インペラやタービンブレードなど、同時5軸加工でしか実現できない部品もあります。

5軸加工についてまとめてみました。

切削加工に関するお問合せ

切削加工についてご不明な点やご要望がございましたら、下記よりお気軽にお問い合わせください。

<お問い合わせ先>

株式会社⼩川製作所

営業・技術担当 ⼩川宛

TEL: 03-3657-4196

FAX: 03-3673-4755

Mail: info@ogawa-tech.jp