段取り作業とは

段取り作業とは、切削加工において素材(ワーク)を工作機械に固定し、加工できる状態に準備を整える作業です。

素材の固定(クランプ)、平行出し・原点出し、ツールの準備、NCプログラムの作成・編集が段取り作業に当たります。

段取り作業は、切削加工でオペレータの行う主たる作業です。

加工職人としての技量の問われる作業で、この段取りの良し悪しが加工精度に大きく影響します。

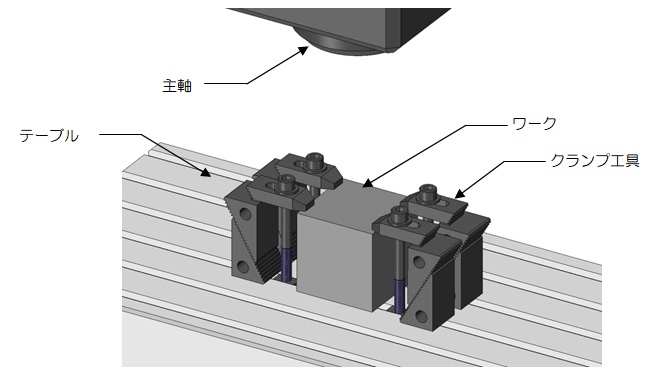

STEP 1 ワークの固定

ワークをテーブルに固定します。

固定方法はワークの形状や加工内容によっていくつかスタンダードな手法があります。

(固定方法については後述します)

ワークの平行出し作業があるため、まずは仮固定状態にしておきます。

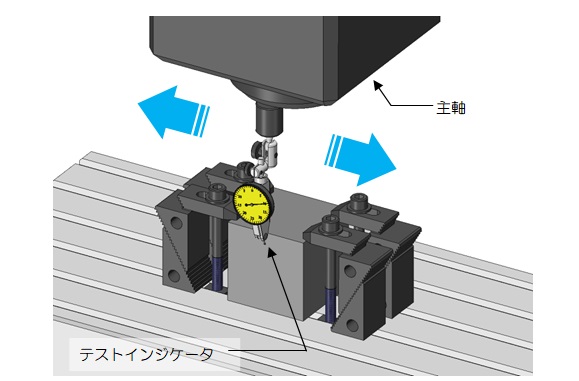

STEP 2 平行出し

ワークの向きと、工作機械の軸方向を合わせていきます。

テストインジケータと呼ばれる道具を利用して、ワーク側面のズレを計ります。

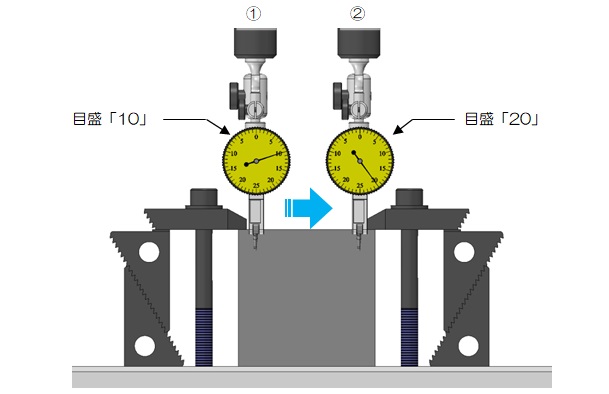

テストインジケータのメモリが許容範囲内に入るよう、ワークの傾きを調整しては、ズレの測定を繰り返します。

(左の例では、左側で10、右側で20なので、差し引き10μmのズレがあります)

許容範囲内に調整できたら、クランプを本締めして、ワークをテーブルに完全に固定します。

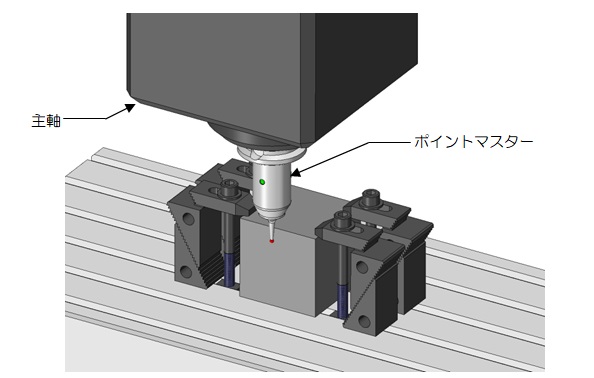

STEP 3 原点出し

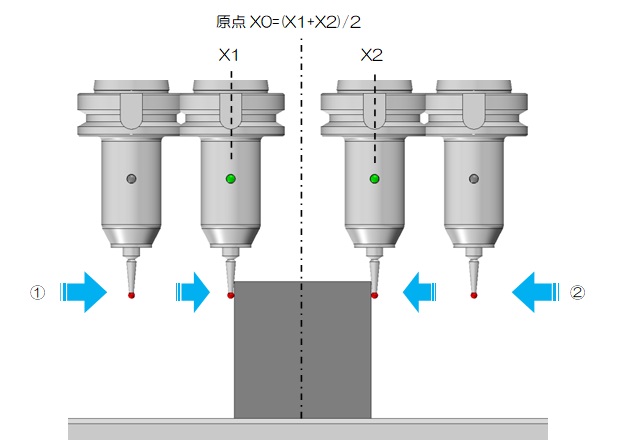

次に、ポイントマスターという道具を使用して、ワークの中心位置を割り出し、そこを原点として工作機械に入力します。

(ポイントマスターによる原点出しは、数ある手法の中の代表例です)

ポイントマスターは、物体に触れるとランプが点灯し音が鳴る仕組みです。

ワークの両側からポイントマスターを当てて、それぞれのポイントが分かれば、その中点がワークの中心と言う事になります。

X方向、Y方向それぞれの中心位置を割り出して、原点位置とします。

STEP 4 エンドミルの取付け・測長

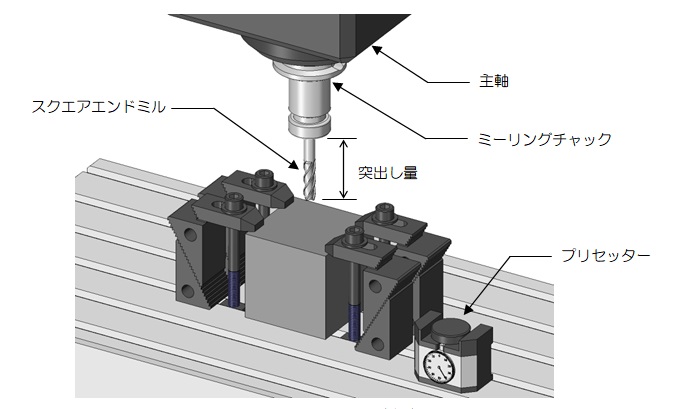

主軸にエンドミルを取り付けます。

エンドミルは通常ミーリングチャック(又はホルダ)を介して主軸に取り付けられます。

ミーリングチャックにエンドミルを取り付ける際には、指示通りの突出し量に調整します。

突出し量は、短すぎるとワークにホルダが干渉する可能性がありますし、長すぎると加工中にエンドミルの振れが大きくなって加工面に粗い面(ビビり)が生じてしまいます。

主軸取り付け後に「振れ」がないか、エンドミルにテストインジケータを当てて回転させるなどして確認します。

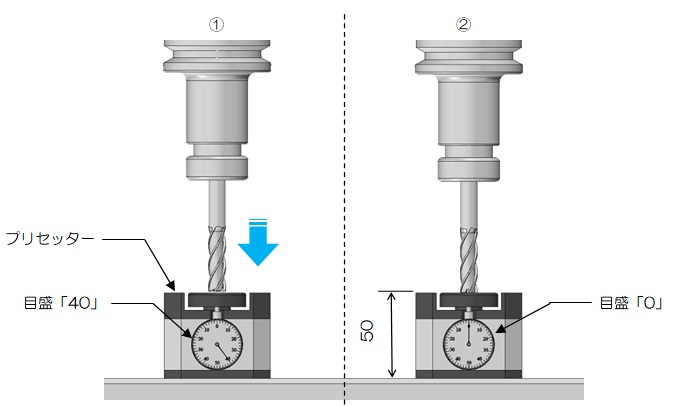

プリセッタ―と呼ばれる道具を使って、エンドミルの先端位置を計り、Z方向の基準として工作機械に入力します。

プリセッタ―は、高さ方向に押し込み、決まった高さになるとメモリが「0」となります。

この場合は、テーブル面から50の位置に、エンドミルの先端がある事を示します。

エンドミルの先端が加工の高さ方向を決めますので、これでZ方向の基準位置を工作機械に入力する事が可能となります。

STEP5 NCプログラムの作成

工作機械を動かすためのNCプログラムを作成します。

簡単なプログラムは工作機械の制御装置上で直接入力して作成します。

複雑なプログラムは、CAMなどのアプリケーションを利用して作成し、制御装置にデータを転送して加工します。

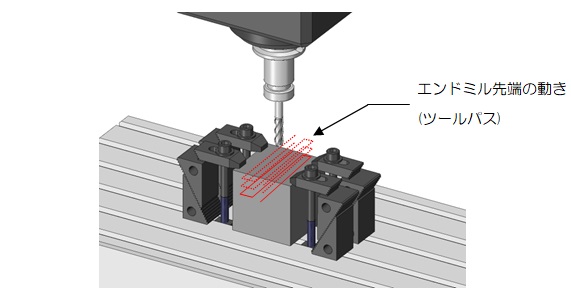

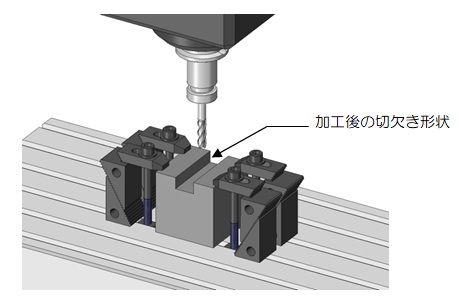

STEP 6 加工

全ての準備が整ったら、工作機械の起動スイッチを押し、自動加工を行います。

工作機械はNCプログラムの指令通りに動き、所定の加工を行います。

これでこの段取りでこの工具による加工が完了です。

別の工具による加工を施し、他の面の加工を行うためには、一度固定を解いて、ワークをひっくり返し、さらに固定して同様の段取りを進めます。

このようにワークの向きを変えて段取り作業を改めて行う事を「段取り替え」と呼びます。

切削加工における段取り作業は、製品の精度や加工工数に直接影響する最も重要な作業です。

切削加工の段取りの詳細については、こちらの記事も是非ご覧ください。

ミスミmeviyブログ

製造現場から褒められる部品設計の秘訣

第2回 「切削加工を疑似体験してみよう(前編)」

第2回 「切削加工を疑似体験してみよう(後編)」

段取作業における固定方法

ワークを工作機械に固定するには、いくつかスタンダードな方法があります。

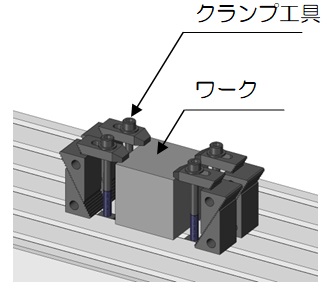

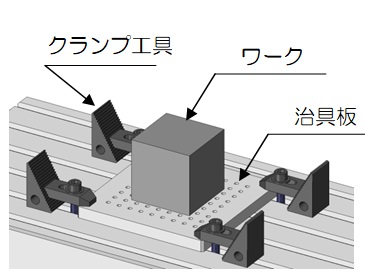

クランプ工具

汎用のクランプ工具を利用して、ワークを直接テーブル面に固定する最も簡易な方法です。

ワーク上部にクランプ工具の先端を掛けるスペースが必要です。

また、ワーク上面よりもクランプ工具が飛び出るなど、加工の妨げになる場合があります。

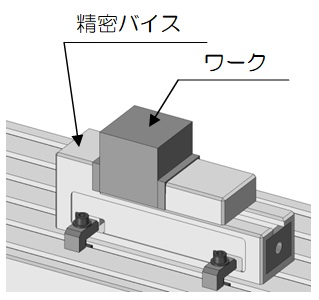

精密バイス

機械加工用の精密バイスでワークを固定する方法です。

ワーク上部を空ける事が可能となります。

精密バイスをテーブルに取付け、平行出しをする必要がありますので、クランプ工具による固定よりも大掛かりとなります。

ワークがバイスの口金で挟める形状である必要があります。

バイスの口金を形状に合わせて加工する事で、ある程度は平面でなくても固定が可能になります。

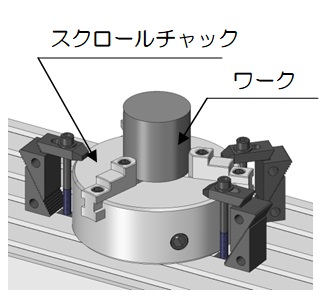

スクロールチャック

スクロールチャックを利用してワークを固定する方法です。

丸棒など、円筒状のワークを固定するのに便利です。

治具板

汎用的な治具板を利用する固定方法です。

ワークの周囲を空けておけるので、ワーク上部や側面に加工が必要な場合に重宝します。

ただし、ワークの底面に、治具板に取り付けるためのネジ穴が必要になります。

3次元形状の加工方法

ブロックや円筒状の材料は、上記のような方法で固定する事が可能です。

ただし、航空機部品など、自由曲面のみの部品については、標準的な方法では固定が難しいケースがあります。

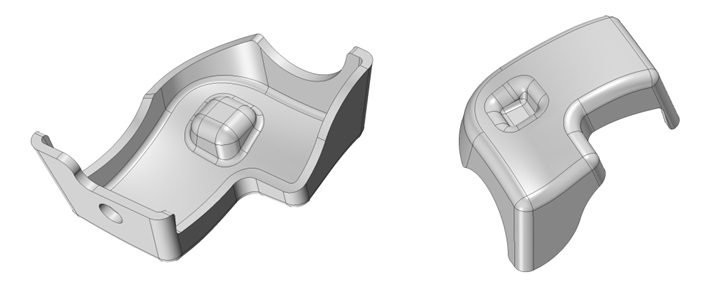

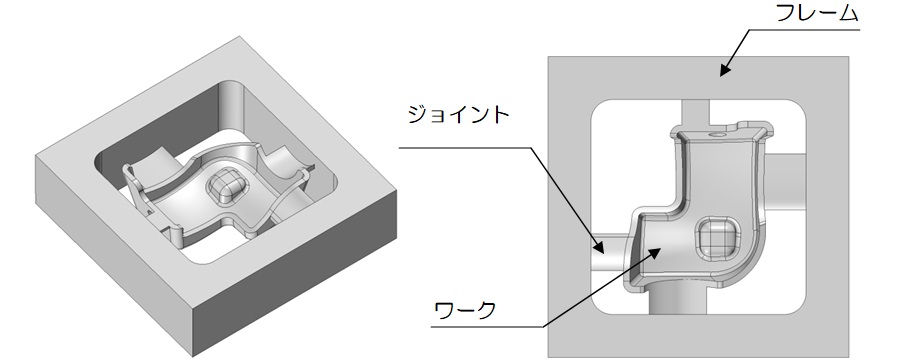

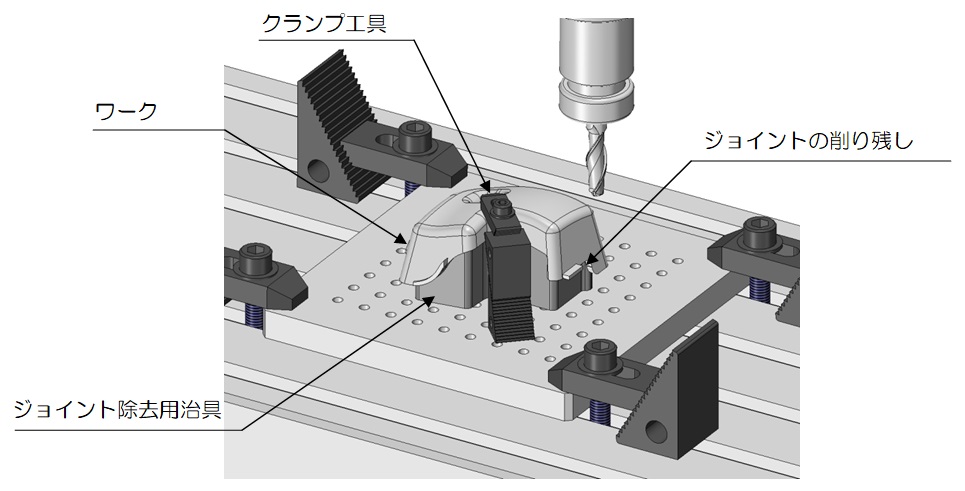

例えば、左図のような薄肉の3次元形状の部品製作を考えてみましょう。

どの面も3次元的で、固定できそうな平面が無いように見受けられます。

このような時に用いられるのが、「ジョイント」と呼ばれる手法です。

左図のように、ワークを取り囲むような矩形の「フレーム」とワークとフレームを繋ぐ「ジョイント」を3Dモデル上で付加します。

このような形状を敢えて付加する事で、加工を容易にする方法もあるのです。

この形状であれば、フレームの各面で固定し、基準を取ることが可能ですし、表側と裏側から加工すれば所望の形状を造り出せます。

ジョイント部分はハンドワークで切除し、手仕上げするのが一般的です。

さらに、治具を製作してNC加工でジョイントを除去する方法もあります。

3次元形状の加工方法詳細については、こちらの記事も是非ご覧ください。

ミスミmeviyブログ

製造現場から褒められる部品設計の秘訣

第11回 「効果的な切削部品の形状とは?」

「切削加工」

- 「切削加工の流れ(段取り作業)」

- 「切削加工の特徴と注意点」

- 「切削加工の苦手な形状」

- 「3次元形状」

- 「5軸加工」