切削加工の特徴とは

切削加工とは、回転するエンドミルを素材(ワーク)に押し当てて削り取る加工です。

精密部品加工においては、はん用的な優れた加工方法と言え、最も一般的な加工手法です。

一方で、回転したものを押し当てるという特性から、様々な制約を受けます。

ここでは、切削加工におけるエンドミルの種類から、加工における特徴として隅R、L/D、穴加工の注意点についてご説明します。

切削加工の種類とエンドミル

フライス系の切削加工は、回転工具により素材から不要部分を除去する事で、所望の形状を造り出す工作方法です。

切削加工により加工できる形状には「形状」と「穴」があります。

「形状」も輪郭などの2次元的な形状から、斜面や自由曲面などの3次元形状の加工も可能です。

2次元的な形状は主に、スクエアエンドミル(フラットエンドミル)と呼ばれる矩形の刃物を使用します。

3次元的な形状は主に、ボールエンドミルと呼ばれる先端が半球状の刃物を使用します。

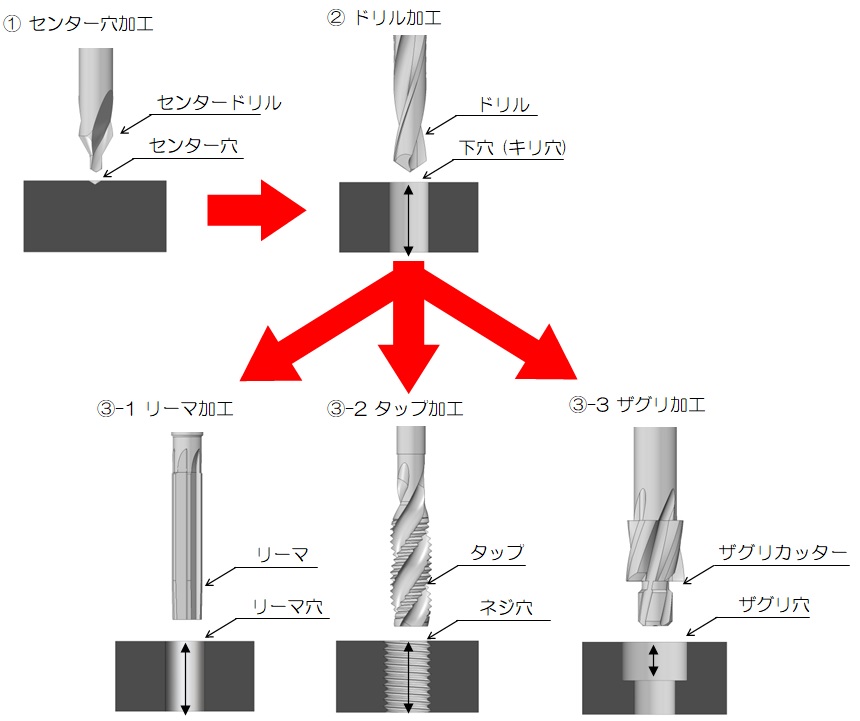

また、「穴」は下穴を開けるドリルや、精度の良い穴を開けるリーマ、ネジ穴を開けるタップなどを使い分けます。

<形状加工用>

スクエアエンドミル

形状加工用の一般的なエンドミルです。

平面や側面の加工に適しています。

荒加工用にも使用されます

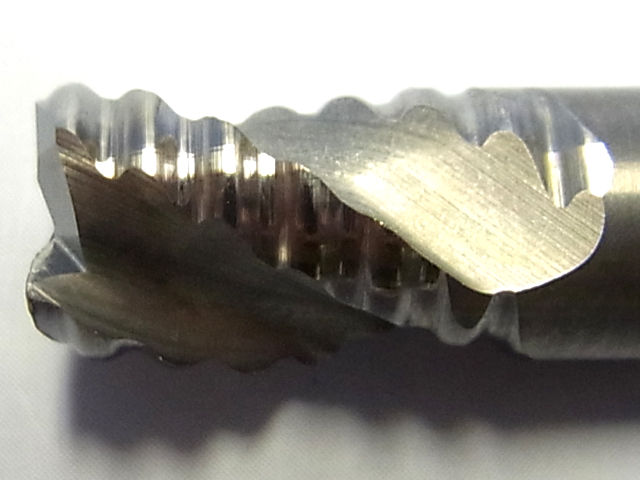

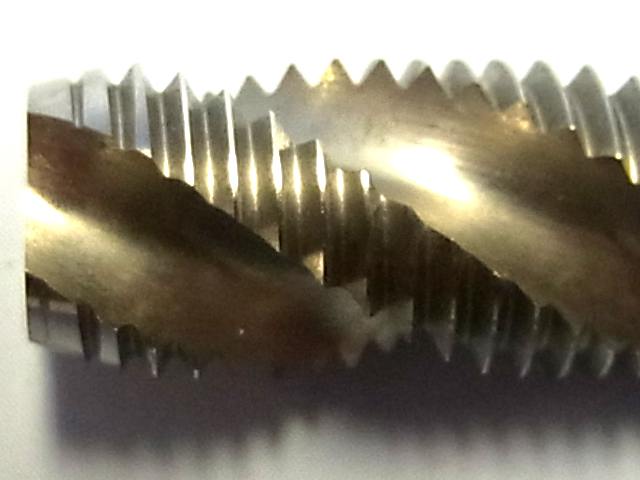

ラフィングエンドミル

角にアールの付いたエンドミルです。

厳しい加工条件でも先端が欠けにくいため、主に重切削での粗加工に使用されます。

ボールエンドミル

先端が半球状のエンドミルです。

傾斜面や自由曲面などの3次元形状を削る際に利用されます。

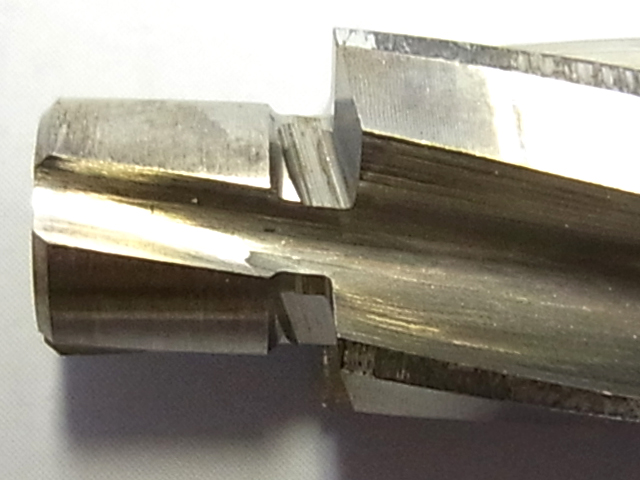

Tスロットカッター

先端がT型になっていて、横方向に刃がついています。

横溝を削るときなどに利用されます。

<穴加工用>

センタードリル

ドリル加工の前に案内用の窪みを精度よく開けるためのドリルです。

「ポンチ」のような役割で、ドリルの食いつきを良くし、位置精度を高めます。

ドリル

汎用的な穴あけ加工用の刃物です。

いわゆる「キリ穴」を開けます。

タップやリーマ加工用の下穴加工にも使われます。

タップ

決まった規格のネジ穴を開けるための刃物です。

ドリルで下穴を開けた後に使用します。

リーマ

高精度な穴である「リーマ穴」をあけるための刃物です。

ドリルで下穴を開けた後に使用します。

ザグリカッター

ザグリ穴」を開けるための刃物です。

「沈めフライス」とも呼ばれ、案内用の突起が付いています。

ドリルで穴を開けた後に使用します。

隅アールとは

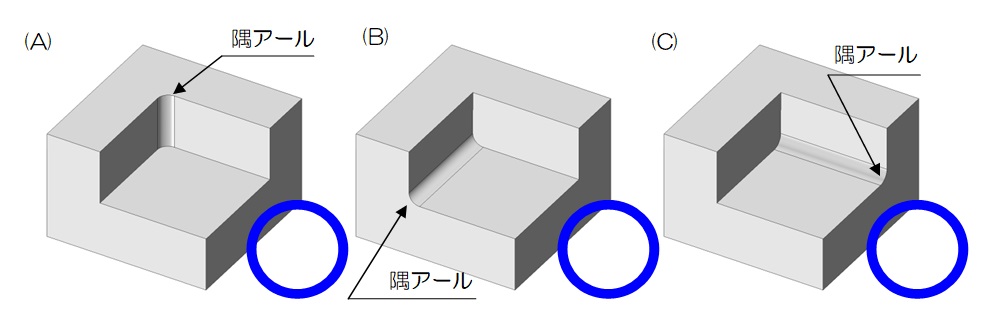

隅アールとは、切削加工において生じる隅部のアール形状です。

切削加工は回転する工具により、不要部分を除去する加工のため、必ず3面隅部分にはどこか1辺にアール形状が付きます。

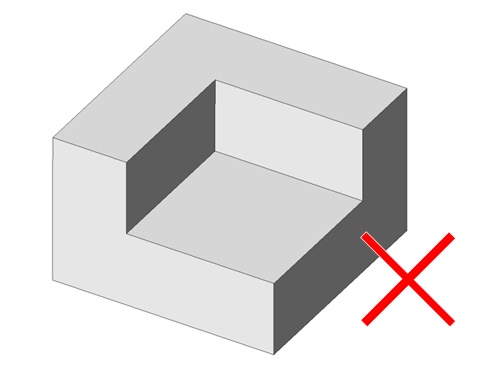

例えば、3面隅部のある形状については、このようにピン角形状は成立しません。

上図の(A)~(C)のうちいずれかの形状となります。

このような隅アールが必ず付くという事をまずはご理解ください。

精密部品を設計する際には、どの辺にアールが形成されるべきかを明記すると、加工による不具合を低減する事に繋がります。

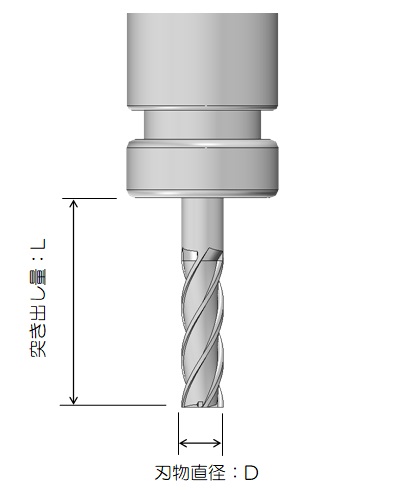

L/Dとは

L/Dとは、切削加工におけるエンドミルの直径と突出し量との比率です。

隅アールとも関係しますが、切削加工はエンドミルを回転させながら加工する原理上、あまりにも長いエンドミルでの加工は困難となります。

エンドミルの直径(D)と突出し量(L)の設定には一般的に次のような制約があります。

L / D ≦ 5

つまり、突出し量Lは、エンドミル直径の5倍以内にすることが必要となります。

この制約を超えると、加工中のエンドミルの振れが大きくなり、加工面が精度良く仕上がらなかったり、ビビりと呼ばれるような荒れた表面になります。

場合によっては、エンドミルが折損したり、工作機械の故障に繋がる可能性もあります。

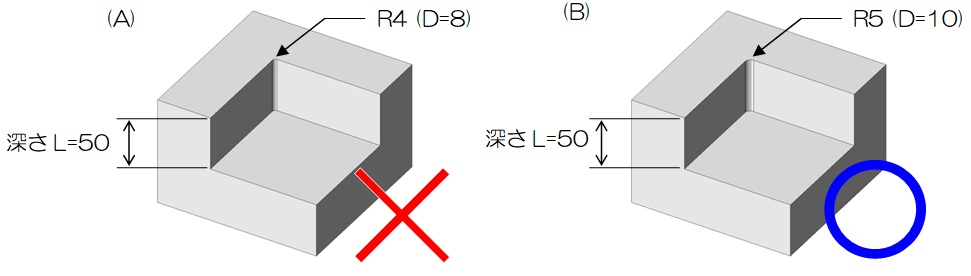

上図の(A)と(B)について、それぞれ隅アールの妥当性を計算してみましょう。

加工深さはそれぞれ50mmですが、(A)は隅アールがR4、(B)はR5です。

したがって、工具の直径は(A)でΦ8mm、(B)でΦ10mmとなります。

(A)のL/Dは50 / 8 = 6.25 > 5となりますので、NGです。

(B)のL/Dは50 / 10 = 5.0となりますので、問題のない設計と言えます。

このように、部品設計の際には、部品の隅アール等について、エンドミルの直径と加工深さの関係を確認していただけると良いと思います。

「隅アール」や「L/D」については、下記のサイトにてより詳細に解説しています。

宜しければ、是非ご一読ください。

ミスミmeviyブログ

製造現場から褒められる部品設計の秘訣

第3回 「「隅アール」を理解しよう!」

下穴について

下穴とは、様々な穴種に加工する前の穴の事です。

穴加工は、基本的にドリルで下穴をあけます。

その後、タップ加工やリーマ加工を施します。

基本的には上図のような手順で穴あけ加工が進められます。

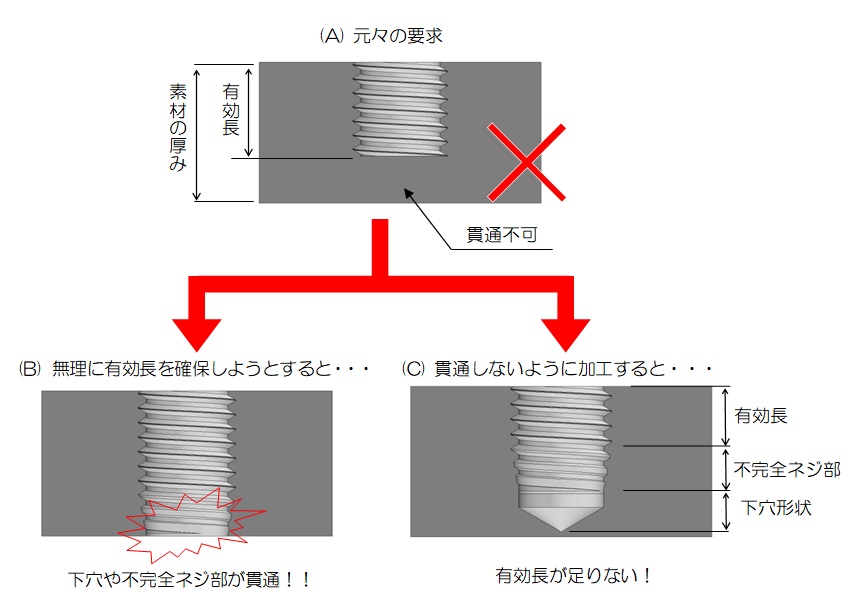

この時、良く忘れられがちなのがこの下穴の存在です。

左図の(A)のような指示をよく見かけますが、実際の加工では実現できません。

下穴や、タップやリーマの不完全部が存在するためです。

現実的には、(B)か(C)のようになります。

(B)はネジの有効長を重視して、下穴や不完全部が反対側まで貫通します。

貫通する事を許容していただく必要がありますね。

(C)は貫通しない事を優先して、ギリギリまでで下穴を止める選択肢です。

この場合は、下穴が貫通はしませんが、ネジの有効長は要求よりも短くなります。

ネジ部の設計の際には、このように深さ方向に下穴と不完全部の余裕を持った設定としてください。

穴加工については、下記のサイトにてより詳細に解説しています。

宜しければ、是非ご一読ください。

ミスミmeviyブログ

製造現場から褒められる部品設計の秘訣

第8回 「穴加工の基本と設計のポイント」

- 「切削加工の特徴と注意点」

- 「切削加工の苦手な形状」

- 「3次元形状」

- 「5軸加工」