研磨加工の受託

研磨加工は、表面を平滑に仕上げる加工技術です。

研磨材を対象にこすりつけて磨くバフ研磨加工や、化学研磨、電解研磨、流体研磨などがあります。

バフ研磨加工などの職人による研磨加工は、都内でも対応できる業者が激減していますが、当社では社内に経験豊富な職人を揃え、全て自社内で行っています。

当社ではバフ研磨加工と精密研磨加工の2系統の研磨技術を使い分け、お客様の多種多様な研磨のご要望にお応えしています。

自動化ができず大量生産に不向きな、複雑形状の研磨加工を得意としています。

特に、寸法変化を1~2μm程度に抑える高度な精密研磨加工の技術は、半導体製造装置や食品・医療機械部品のお客様に高く評価されています。

当社の研磨加工の特徴

一気通貫の受託サービス

部材(材料、板金加工部品、機械加工部品)の手配から、溶接後の二次加工まで一括して対応いたします。

食品機械や医療用部品の溶接には、ビードカットと研磨も併せて受託可能です。

もちろん、素材を御支給いただき研磨加工のみの対応も可能です。

ご都合に合わせてご要望下さい。

2系統の研磨技術

バフ研磨加工と精密研磨加工の2系統で研磨技術を使い分けることで、様々な研磨のご要望にお応えしています。

バフ研磨加工は円盤状の道具に研磨剤を塗り回転させ、対象物に押し上げて磨く研磨加工技術です。

医療機器や食品加工機械、理化学装置などの分野で用いられる加工技術です。

職人技による高度な技術が要求されます。

精密研磨加工は、±0.01mmなどの寸法精度が要求される機械部品の表面を、高精度に仕上げる研磨加工技術です。

特殊な研磨道具を用いて、熟練の職人がハンドワークにて仕上げます。

バフ研磨だと難しい研磨加工でも、高精度で仕上げる事が可能です。

素材の状態にもよりますが、寸法変化を1~2μm程度に抑え、表面粗さRa0.4~0.8μm程度に仕上げる事が可能です。

熟練の職人技

バフ研磨加工も精密研磨加工も、熟練の職人技が要求される加工技術です。

当社では、確かな経験を持つ専任の職人が対応いたします。

特に30代、40代が中心となり、技術伝承を意識した体制を取っておりますので、今後も安定した供給が可能な事も強みの1つとなります。

粗研磨技術

現在、バフ研磨加工業者の多くは、仕上げ加工に特化している場合が多く、鋳物や機械加工による素材を粗研磨から対応可能な業者が減っています。

当社では、都内でも対応できる研磨業者が極端に少ない粗研磨と中仕上研磨を経験豊富な技術者が行っています。

もちろん、その後の仕上研磨(#400)、鏡面研磨加工も一貫して社内工程にて対応可能です。

また、近隣の協力工場との連携により、電解研磨や化学研磨も気軽にご依頼いただけます。

バフ研磨加工

祖業が薄板板金屋ならではの、独自のバフ研磨を行っています。

通常は板金加工業者と研磨加工業者は全く別の業種です。

板金加工業者の研磨は、流し台や架台などの製作工程で溶接ビードをグラインダーで削り落とし、フレキシブル仕様の研磨機で磨く程度のものです。

ヘアライン仕上げや#400仕上げが標準的な仕様となります。

研磨加工業者の研磨は、#400以上の細かい番手の研磨布で表面を小刻みに整えていく繊細な工程です。

当社では、その両者の長所を生かした研磨手法により、主に医療機器や食品加工機械部品などの研磨加工を効率的かつ丁寧に実施することができます。

加工工程

STEP1 粗磨き

粗研磨は主にグラインダー系の工具を使用し、熟練技術で形を整えながら磨きます。

最も技術力の求められる工程です。

概ね#150程度の研磨加工となります。

この粗研磨は現在都内でも対応できる研磨業者が極端に少ないのですが、当社では30~40歳代で経験豊富な作業者が対応致します。

STEP2 中仕上げ磨き

中仕上げ研磨は、いわゆる“鉄バフ”と呼ばれる道具を使用した研磨加工となります。

鉄バフは、円筒状の布地に研磨粉を膠で塗り付けた道具で、エメリーバフとも呼ばれます。

布地を形状に応じて成型することで、様々な形状に合わせた研磨が可能になります。

この鉄バフによる中仕上研磨も、都内近郊では対応できる研磨業者が激減している分野です。

概ね#250程度の仕上がりとなります。

STEP3 仕上げ磨き

仕上げ研磨はサイザルバフによる研磨加工となります。

一般的にバフ研磨加工と表現する場合は、このサイザルバフによる仕上磨きを指します。

麻を編み込んだサイザルバフに、研磨材を塗布して磨きます。

#400程度の仕上がりとなります。

#400以上はネルバフやフェルトバフなどにより、研磨面をより細かく仕上げていきます。

ご要望に応じて、ヘアライン仕上げ、サテン仕上げ、鏡面仕上げなどにも対応しています。

バフ研磨加工例

医療機器

いわゆる鉗子と呼ばれる鋼製器具(ステンレス、真鍮)を中心に、医療機器の研磨加工を請け負っています。

鋳肌や機械加工目の状態から粗磨き、中仕上げ、仕上げ磨きを行い、成形しながら#400までの研磨加工を行います。

現在のところ300個/月程度の実績があります。

食品機械部品

食品機械部品の溶接後の研磨仕上げを行っています。

ビードカットから、中仕上げ、仕上げ磨きを行います。

溶接の欠陥がでても、社内にて即座に埋めて再研磨できますのでスピーディな対応が可能です。

医療機器製造・研磨加工

当社ではエメリーバフやサイザルバフを使用し、医療機器(鉗子などの鋼製器具他)や食品機械部品の研磨加工を得意としています。

多品種少量で複雑形状のバフ研磨は最も職人技が必要な加工分野の一つです。

当社では、鋳造品や鍛造品素材からの粗磨きから、#400の仕上げ磨きまで一貫して対応可能です。

精密研磨加工

精密研磨加工は、当社ではラッピング加工やハンドポリッシングなどとも呼ばれます。

バフ研磨はバフ研磨機による回転力で研磨加工を行う工程ですが、精密研磨加工は特殊な研磨材を使用して、形状に合わせて手で磨いていきます。

バフ研磨と比べると、加工時間を要しますが、きめ細かい研磨加工が可能です。

#300~#1500程度を標準として対応しております。

主に精密機械部品の表面研磨に使用します

半導体製造装置や食品・医療機械部品では、機械加工の切削目(カッターマーク)が腐食等の原因となり問題となります。

このような切削目を寸法を変化させずに消し、表面を整えることができるのが精密研磨加工の技術です。

寸法変化0.01mm以下

元になる部品の表面粗さによりますが、寸法変化は0.01mm以下となります。(元がRa1.6程度であれば、概ね2~3μm程度)

表面粗さはRa0.8程度が標準となりますが、予算が許せばRa0.2程度までは実現可能です。

当社でも1名しかできない高度な技術となります。

精密部品の研磨だけでなく、芸術品や記念品の研磨としても多数ご依頼をいただいております。

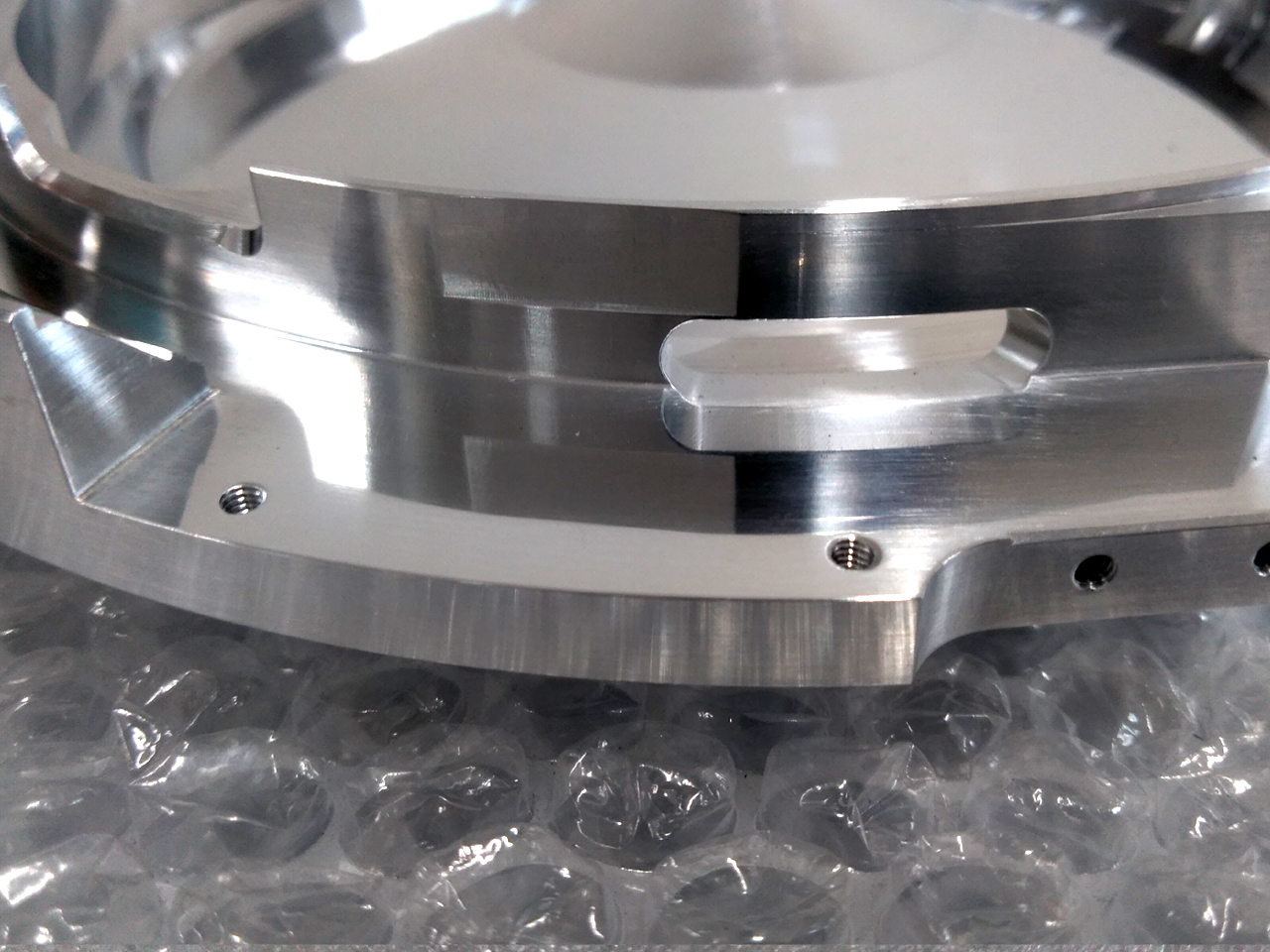

実際に精密研磨加工を施した例です。

左は精密研磨加工前、右が精密研磨加工後です。

精密研磨加工前は、カッターマークが浮かんで見え、全体的にくすんでいます。

精密研磨加工後は、カッターマークが除去され、全体的に光沢感が出ます。

映り込んだ形状の輪郭線がはっきり見える事でもその違いが確認できます。

実際の表面粗さはRa0.4~0.8μm程度です。

精密研磨加工例

医療機器部品

機械加工仕上げの高精度な加工部品を、寸法精度を損ねることなくRa0.4程度の準鏡面状態まで仕上げています。

アルミ曲面加工部品

曲面を持ったアルミ部品の表面研磨を行いました。

バフ研磨だと角がダレてしまって、せっかくの切削加工の形状を台無しにしかねません。

傷つきやすいアルミ素材もハンドポリッシングであれば寸法変化なく、きめ細かい仕上げが可能です。

Ra0.4程度の準鏡面まで仕上げています。

研磨加工に関するお問い合わせ

当社の研磨加工についてご不明な点やご要望がございましたら、下記よりお気軽にお問い合わせ下さい。

<お問い合わせ先>

株式会社⼩川製作所

営業・技術担当 ⼩川宛

TEL: 03-3657-4196

FAX: 03-3673-4755

Mail: info@ogawa-tech.jp