切削加工の苦手な形状とは

切削加工は回転するエンドミルを素材(ワーク)に押し当てて、不要部分を除去する加工です。

このため、エンドミルの届かない部分の形状(アンダーカット)は加工が困難となります。

また、薄肉形状は加工によって生じる応力によって歪みが発生しやすく、精密な加工が困難となる場合が多いです。

ここでは典型的なアンダーカット形状と薄肉形状について解説します。

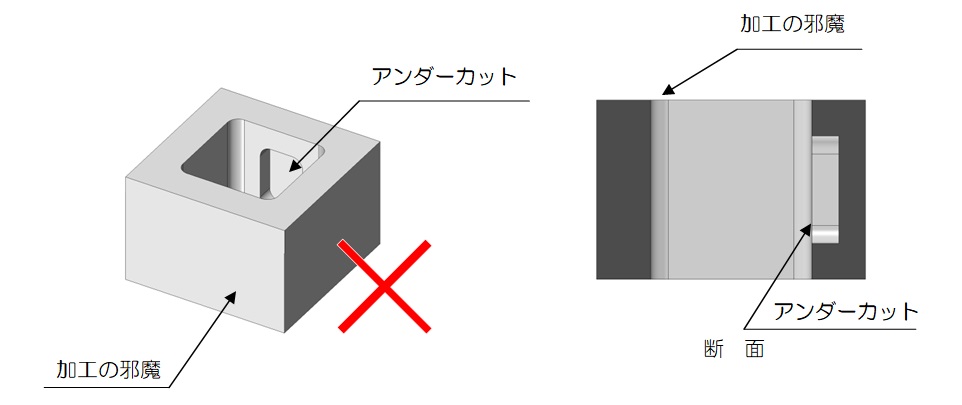

アンダーカット形状

切削加工は、様々な形状を加工する事ができて、汎用性の高い加工手法ですが、原理上加工できない形状もあります。

そのような形状の典型例がアンダーカットと呼ばれる形状です。

アンダーカット形状はエンドミルから見ると、加工すべき形状の手前にワークの一部が重なってしまう形状の事です。

例えば上の図のような形状が、典型的なアンダーカットの例です。

この場合は、内面側に設けられたポケット形状(窪み)ですね。

切削加工で加工しようとすると、どうしても手前の壁が邪魔になって加工できません。

このような形状がある場合は、溶接構造にする、3Dプリンタを活用する、形彫放電加工を併用するなどの方法で製作する事も出来ます。

ただし、いずれの方法もコストも工期もかかってしまいますので、あまり現実的ではありません。

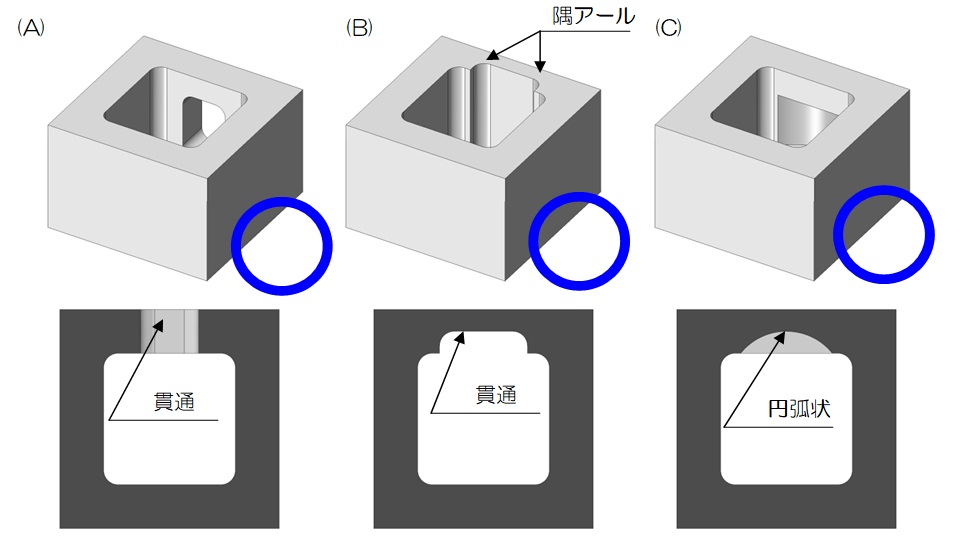

例えば、上図のような設計上の変更をしていただけると、切削加工で実現可能な形状となります。

(A)はポケット形状をそのまま貫通させた例です。

この形状であれば、外側から切削加工で加工可能となります。

(B)はポケット形状を上下方向に貫通させた例です。

隅アールと加工深さの関係に注意が必要ですが、この形状も切削加工で加工可能です。

(C)はポケット形状を円弧状に変更した例です。

この形状はサイドカッターで切削可能です。

サイドカッターは様々な規格がありますので、先に製造現場に確認しておくとスムーズです。

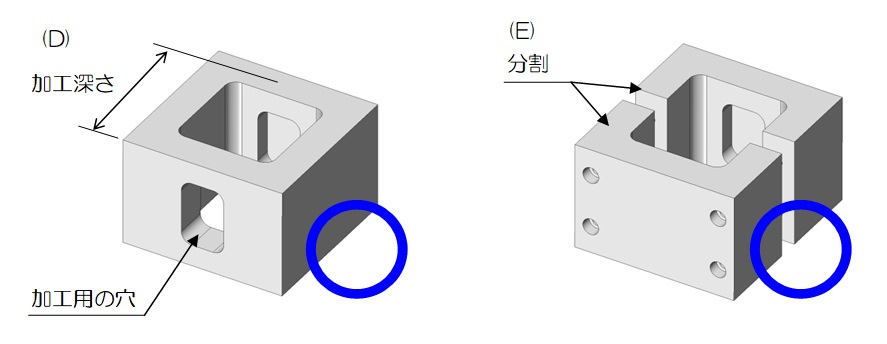

ポケット形状を変更したくない場合は、上図のような対処方法も考えられます。

(D)はポケット形状を加工する際に邪魔になる手前の壁に、エンドミルが通せるような穴を付加する例です。

機能上は不要な形状でも、加工のために付加する事で、製作可能となる場合があります。

このような付加的な設計変更を「加工フレンドリーな設計」と呼んでいます。

(E)は部品を分割する例です。

このようにすれば、ポケット形状を問題なく加工できます。

精度が必要であれば、位置決めピンを利用しても良いと思います。

アンダーカットに関する詳細については、下記の記事も是非ご一読ください。

ミスミmeviyブログ

製造現場から褒められる部品設計の秘訣

「第5回 切削加工の苦手なカタチとは?」

薄肉形状

切削加工は、素材から不要な部分を除去する加工です。

この際に、残留応力や加工・固定の応力によって、変形が生じる場合があります。

特に除去量が多く、薄い形状程変形が大きくなります。

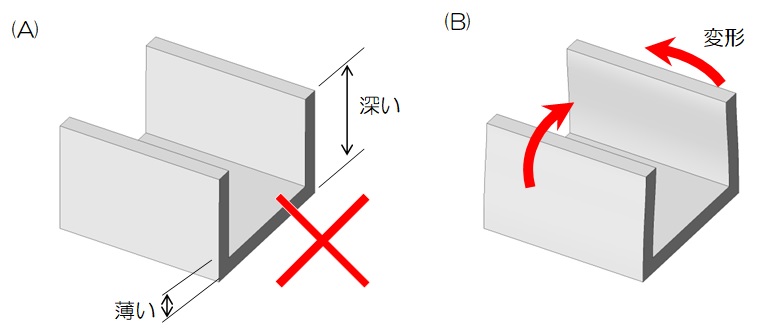

上図のような形状が、薄モノ形状の典型例です。

除去量が多く、薄い形状はこのように変形を生じやすいです。

反り取りをしながら何度もひっくり返して加工をする事で、変形を最小限に抑える事は可能ですが、膨大な加工時間がかかると共に、ある程度の変形は最後まで残ってしまいます。

やはり設計の工夫をする事で、合理的な部品を製作可能となります。

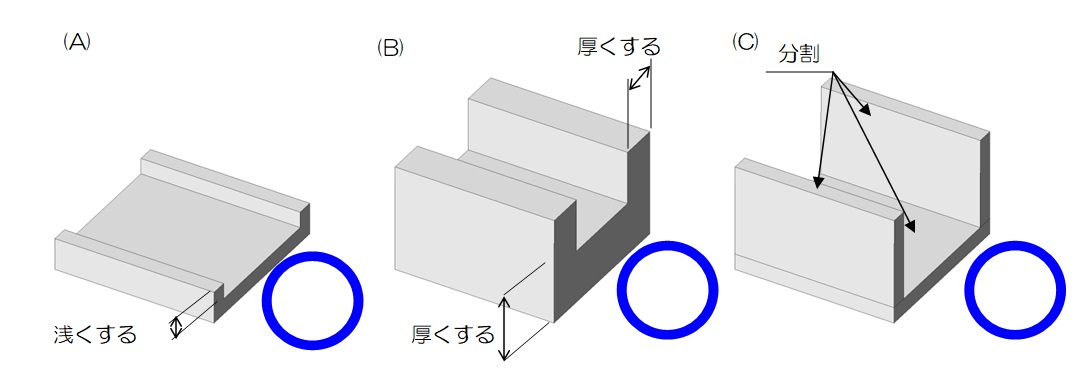

上図は設計変更の例です。

(A)は部品の高さをできる限り低くして、切削深さを浅くした例です。

できる限り高さを押さえる事で、変形も最小限にする事ができます。

(B)は高さは変えずに、全体の厚みを増やした例です。

このようにできるだけ中身の詰まった形状にすると変形は抑えられます。

その代わり重量は嵩みます。

(C)は分割にしてネジ締結等で組み上げる例です。

変形を抑えられるだけでなく、製作コストも下げられる可能性があります。

加工による変形については、以下の記事も是非ご一読ください。

ミスミmeviyブログ

製造現場から褒められる部品設計の秘訣

「第6回 加工による変形に気を付けよう!!」

「切削加工」

- 「切削加工の流れ(段取り作業)」

- 「切削加工の特徴と注意点」

- 「切削加工の苦手な形状」

- 「3次元形状」

- 「5軸加工」