表面処理の受託

当社では、メッキや塗装、アルマイト、研磨などの表面処理全般を承っています。

多品種少量や一点モノの表面処理でお困りの際には、是非お気軽にご依頼ください。

表面処理とは、部品表面に異種金属の被膜(メッキ)や、塗料を塗布する処理です。

母材の保護や、美観の向上のために用いられます。

当社では様々な用途、目的に応じた表面処理を承っています。

各種塗装、メッキ、研磨などの表面処理や樹脂・セラミックス・貴金属などの素材についても加工を承ります。

鉄、アルミなど主に表面の酸化を防ぐ目的、色や風合いを出す目的でご指定いただいています。

ここでは代表的な表面処理として、対応可能な以下の加工をご紹介します。

メッキ加工

メッキ処理とは、部品表面に特定の金属皮膜を形成する表面処理技術です。

母材の腐食防止や、耐摩耗性・耐摺動性などの機能向上、美観形成のために用いられます。

亜鉛メッキ(クロメートやユニクロなど)、ニッケルメッキ(電気ニッケル、無電解ニッケルなど)、クロームメッキ(硬質クロム、装飾クロムなど)、金メッキなど様々なメッキが素材や用途に合わせて選択可能です。

膜厚コントロールが比較的容易で、大量かつ安価に表面処理できる手段として様々な部品に利用されています。

亜鉛メッキ

亜鉛メッキとは、亜鉛の被膜を析出させる最も一般的なメッキ処理です。

電気亜鉛メッキがポピュラーで、膜厚は10μm前後です。

比較的安価で導電性の良いメッキ処理になります。

亜鉛の腐食を防止するために、メッキ後に化成処理であるクロメート処理を行って耐食性を向上させるのが一般的です。

クロメート処理は、光沢クロメート(ユニクロ)、有色クロメート、黒色クロメート、三価クロメートの種類があります。

環境に配慮して六価クロムを含まない三価クロメートへの代替が進んでいます。

四酸化鉄被膜(いわゆる黒染めメッキ)の代替手段として黒クロメート処理が選択されることも多いようです。

ニッケルメッキ

ニッケルメッキとは、部品表面にニッケル被膜を析出させるメッキ処理です。

主に電気ニッケルメッキと、無電解ニッケルメッキが用いられます。

電気ニッケルメッキは銀白色の装飾性の高いメッキです。

耐食性や硬度に優れているため、光沢ニッケルメッキや半光沢ニッケルメッキとして工業部品に多く利用されています。

メッキ処理としてはバランスの取れた一般的なメッキ処理と言えます。

また、金目メッキなどの下地としても利用されます。

膜厚は5~15μm程度です。

無電解ニッケルメッキは、複雑形状でも均一な被膜を形成できることが特徴です。

実際には若干のリン成分も含まれるので、無電解ニッケル-リンメッキや、Ni-P系などとも表記されます。

また、「カニゼンメッキ」とも呼ばれています。

メッキ処理時に電気を通さないため、金属以外にもプラスチックやセラミックスへのメッキも可能です。

耐食性に優れ、硬度が高い事も特徴ですが、焼き入れ処理により更に硬度を高める事も可能です。

また、メッキの膜厚を細かく制御する事が出来ることも特徴です。

クロムメッキ

クロムメッキとは、部品表面にクロムの被膜を析出させるメッキ処理です。

装飾クロムメッキと、硬質クロムメッキが良く用いられます。

光沢のある美しい外観が特徴で、耐食性や耐摩耗性に優れた高品質なメッキ処理です。

装飾クロムメッキは、装飾性と耐食性を兼ね備えた特性を持ちます。

バフ研磨の後、ニッケルメッキを下地メッキとして、その上に薄いクロムメッキを施します。

クロムメッキ自体は1μm未満と非常に薄いですが、下地メッキの膜厚がプラスされます。

鉄鋼、銅、ステンレス、アルミ合金など様々な材質に適用可能です。

下地メッキと合わせて5~10μm程度の膜厚が一般的です。

硬質クロムメッキは、厚い被膜を形成するメッキ処理です。

膜厚は概ね10~30μmですが、更に厚い皮膜を形成する場合もあります。

メッキ前とメッキ後にバフ研磨を行います。

特に硬度と耐摩耗性が高く、シリンダ等の摺動部品によく用いられます。

膜厚のコントロールは難しいため、設計の際には注意が必要です。

場合によっては、メッキ後に研削加工で寸法精度を確保します。

環境への配慮から、徐々に六価クロムから三価クロムへの代替が進んでいるようです。

金メッキ

金メッキとは、部品表面に金を析出させたメッキ処理です。

装飾金メッキと、工業用金メッキがあります。

装飾金メッキでは、薄い被膜をつける薄メッキ(フラッシュメッキ)が一般的です。

下地メッキ(主にニッケルメッキ)の上に0.1μm程度の金の被膜を形成します。

5μm程度までの厚メッキも可能ですが、薄メッキと比較して高額な処理となります。

工業用金メッキは、異種金属を混入して機能を付加した硬質金メッキや純度の高い純金メッキなどがあります。

純金メッキは、電気伝導性やボンディング性などの金の優れた特性が利用できます。

タッチプローブやコネクタなどに利用されます。

硬質金メッキは、ニッケルやコバルトを混入する事で、被膜を硬くし、摺動性や耐摩耗性を向上させるメッキ処理です。

金メッキは他のメッキと比較すると高価になりますので、装飾性や機能面で特にこだわりがある場合に選択すると良いと思います。

その他のメッキ

上記以外にも、銀メッキ、銅メッキ、錫メッキなど比較的多用されるメッキもあります。

四酸化鉄被膜(黒染めメッキ)や、溶融亜鉛メッキなど、以前は多く用いられてきたものの、メッキ業者が減少する事で対応が難しくなってきている処理や、大量生産に向いていて多品種少量だと対応が難しい処理もあります。

また、各メッキ業者でオリジナルのメッキ処理を用意している場合もありますので、ご要望の機能などお気軽のお問い合わせ下さい。

メッキ処理の特徴

主なメッキ処理の特徴をまとめていますので、ご参照ください。

| 種類 | 詳細 | 膜厚 | 皮膜硬さ | コスト | 備考 |

|---|---|---|---|---|---|

| 亜鉛 | 電気亜鉛メッキ | 10μm前後 | 60~90HV | 安い | 光沢クロメート(ユニクロ) 有色クロメート 黒色クロメート 三価クロメート など |

| ニッケル | 電気ニッケルメッキ(光沢) | 5~10μm | 400~500HV | 標準的 | |

| 電気ニッケルメッキ(半光沢) | 5~10μm | 300~350HV | 標準的 | ||

| 無電解ニッケルメッキ | 5~10μm 制御可能 | 450~600HV | やや高い | 焼入れ処理により 800~1000HV | |

| クロム | 装飾クロムメッキ | 5~10μm クロム被膜は 1μm以下 | 700HV程度 | やや高い | バフ研磨後に下地の ニッケルメッキ |

| 硬質クロムメッキ | 10~30μm | 800~1000HV | 高い | メッキ前後にバフ研磨 | |

| 金 | 装飾金メッキ | 数μm 金被膜は 0.1μm以下 | - | やや高い | 下地メッキ後の薄メッキ (フラッシュメッキ) |

| 工業用金メッキ | - | - | - | 用途に応じて 多様な種類有り |

※ 数値は一般的な範囲です(参考値)

アルマイト加工

アルマイト処理とは、アルミ素材独特の表面処理で、部品表面に酸化アルミの被膜を形成し、表面硬度の向上、耐摩耗性・耐摺動性の向上、染色などの機能を付加する表面処理です。

アルミ生地の部品に通電しながら酸性の層に浸ける事で、表面が酸化アルミに置換されます。

酸化アルミは耐食性、耐摩耗性に優れ、メッキと異なって母材と一体化していますので剥離する心配もありません。

一般的に膜厚10μm程度に対して、母材に侵食する分が半分程度、母材の外にせり出す部分が半分程度と言われます。

白アルマイト

白アルマイトは、染色をしない一般的なアルマイト処理です。

単純にアルマイトと指定した場合は、この白アルマイト処理が施されます。

表面は若干くすんだ風合いとなります。

膜厚は10μm前後で、5μm程度が母材に侵食し、5μm程度が元の形状から膨らんで形成される分となります。

処理前に洗浄を兼ねた化学研磨を実施する場合は、化学研磨により若干寸法がマイナスとなりますので、アルマイト処理業者ごとの工程を事前に把握しておく必要があります。

カラーアルマイト

カラーアルマイトは、アルマイト皮膜に染料・顔料を封入し着色したアルマイト処理です。

最も用いられるのが黒色の黒アルマイト処理ですが、様々な色を実現できます。

膜厚は白アルマイトと同程度です。

色相、濃淡、光沢を指定する事ができますが、ロットごとに安定した品質をコントロールするためには熟練の技術が必要です。

量産の場合は、色見本を作成し、それぞれのばらつきの限度値を決めておく必要があります。

硬質アルマイト

硬質アルマイトは、膜厚を概ね15μm以上とし、硬く厚い皮膜を形成したアルマイト処理です。

通常のアルマイトと比べ、高価となりますが硬度や耐摩耗性に優れたアルマイト処理となります。

膜厚の分だけ寸法変化も大きく、アルマイト処理前の寸法精度の指定に注意が必要です。

また、膜厚のばらつきも大きくなり、特に穴の内部などでは膜厚が薄くなる傾向になります。

その他のアルマイト

アルマイトの被膜中に金属イオンを封入し、アルマイト層に金属イオンを封入して様々な特性を付与する二次電解処理も対応できます。

アルマイトとフッ素加工をミックスし、耐食性、耐摩耗性を向上させると共に潤滑性も増したタフラム処理®もアルマイトの一種と言えます。

アルマイト加工の特徴

アルマイト加工は、アルミ合金特有の優れた表面処理です。

ただし、アルマイト層は酸化アルミになりますので、一般的に導電性がありません。

アルマイト処理による寸法変化も生じますので、設計、製造の際には注意が必要です。

場合によってはマスキング処理により、部分的にアルマイト層を形成しないことも可能です。

研磨加工

研磨加工とは、部品の表面を磨いて平滑に仕上げる表面処理加工です。

外観向上の目的以外に、不純物の付着予防の目的などで、食品、医療、半導体関連の部品などにも多用されます。

一般的なバフ研磨加工の他に、精密研磨加工、流体研磨加工、電解研磨加工などを行っています。

バフ研磨加工

バフ研磨加工とは、部品表面を回転するバフ(羽布)に当てて磨く加工技術です。

バフには研磨材を塗布しバフ自体の研磨力と、研磨材の研磨力を組み合わせて、所望の表面に仕上げます。

#400仕上げ、鏡面仕上げ、ヘアライン仕上げが一般的です。

#400仕上は準鏡面とも言われ多少のくすみはありますがほぼ鏡のような映り込みが得られる仕上げ状態です。

鏡面仕上げは鏡のように明瞭な映り込みが得られる仕上状態です。

ヘアライン仕上げは、一定方向の筋目のついた仕上状態で、傷が目立ちにくく厨房器具や建築金物などで多用されます。

他にも、ランダムな筋目のつくバイブレーション仕上や、ヘアライン仕上げよりも薄い筋目のサテナ仕上などがあります。

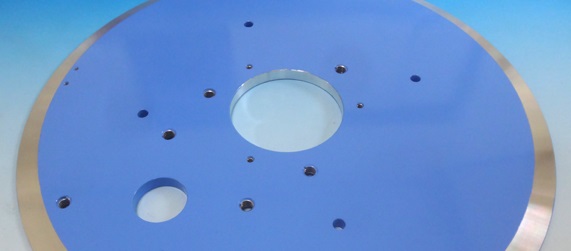

精密研磨加工

精密研磨加工とは、精密部品の寸法をほとんど変化させることなく、表面を平滑に仕上げる研磨技術です。

精密部品の研磨仕上げには、精密研磨加工をお勧めしています。

寸法変化は研磨前の表面粗さによりますが1~2μ程度で、仕上がりの表面粗さはRa0.8前後となります。

バフ研磨加工だと、寸法変化が大きく、熱も加わるため精密部品や薄型形状には不向きな場合があります。

半導体製造装置や医療器具などで利用されます。

その他の研磨加工

酸性溶液で化学的に研磨する化学研磨、溶液中で通電しながら研磨する電解研磨、砥粒を含んだゲル状の液体を押し流して研磨をする流体研磨、薄い円盤状の研磨が可能なラッピング加工などもあります。

ご要望に応じて、様々な研磨加工をご提案する事が可能です。

研磨加工の特徴

研磨加工は、部品表面を平滑に仕上げる優れた加工方法です。

美観を向上させるだけでなく、微細な凹凸を除去する事によって洗浄性を向上させる機能を付加することにもなります。

医療機器や半導体製造装置、食品加工機械、理化学装置などの分野で多用されます。

表面を磨くことから寸法変化を生じますので、設計時には注意が必要です。

また、バフ研磨は研磨による熱が発生し、薄い部品だと反りなどが生じる可能性があります。

必要な特性に合った研磨方法をご提案する事も可能ですので、遠慮なくご相談ください。

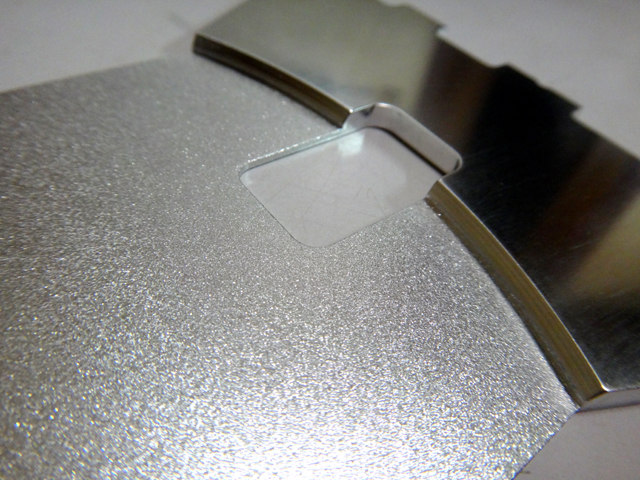

ブラスト加工

ブラスト加工とは、アルミナやガラスビーズなどのメディアを吹き付け、部品表面を梨地状に仕上げる加工方法です。

アルマイトや、メッキ、塗装などの下地処理に使われることが多いです。

部品のバリ取りや塗装の剥離などの目的でも利用されます。

メディアの種類や、粒度をご指定下さい。

ブラスト加工の特徴

ブラスト加工は、部品表面を梨地状に仕上げる優れた加工技術です。

敢えて梨地状にすることで、塗装やメッキの乗りを良くするという機能面で用いられる事も多い処理です。

一方で、メディアと呼ばれる微細な粒子を表面に衝突させますので、薄い形状だと反りなどの変形が生じる可能性があります。

ブラスト加工を施したくない面には、マスキングをすることで回避する事が可能です。

トラブルを回避するためにも、上記を踏まえて設計する必要があります。

塗装

塗装とは、部品表面に塗料を塗布する加工です。

塗料には様々な種類や色が存在し、美観を向上させるだけでなく、機能を付加する事も可能です。

工業部品の製作においては、加熱によって塗料を密着させる焼付塗装が主に用いられます。

鉄だけではなく、アルミやステンレスにも焼付塗装が可能です。

重要部分はマスキングしたり、塗分けるなどの対応も可能です。

レザートン、ハンマートン等の特殊塗装や、厳密に色を指定しての塗装、加熱できない部品へのウレタン塗装など、様々なオプションをご指定いただけます。

フッ素コーティングなどの、塗装技術を応用したコーティング加工も承ります。

メラミン焼付塗装

メラミン焼付塗装とは、塗料にメラミン樹脂を用いた焼付塗装で低温で硬化し扱いやすい一般的な焼付塗装です。

様々な金属に塗装できるため、広く使われていています。加熱温度は、アクリル樹脂焼付塗装よりも低温(150℃程度)です。

<メリット>

厚塗りも容易で、装飾性が高いです。

アクリル焼付塗装よりも安価です。

<デメリット>

紫外線で劣化しやすいく期間野外で使用する場合には、経年劣化により色褪せが発生する可能性があるため不向きです。

アクリル焼付塗装

アクリル焼付塗装とは、塗料にアクリル樹脂を用いた焼付塗装です。

メラミン樹脂焼付塗装よりもややコストアップとなりがちですが、メリットも多いです。通常は目あみん塗装よいも高温の180℃前後での過熱となります。

<メリット>

表面が硬くて傷が入りにくい

密着性が高く剝がれにくい

アルミ素材にも塗装可能

紫外線での劣化が少なく野外での使用にも向いている

<デメリット>

メラミン焼付塗装よりも高価

その他の塗装

一般的なメラミン焼付塗装、アクリル焼付塗装以外にも、様々付塗装に対応しています。

フッ素焼付塗装:

アクリル焼付塗装よりも対候性が高く、耐水性、耐薬品性などにも優れています。長期間の使用に耐えられる優れた塗装と言えますが、その分塗装費用も高価になります。

エポキシ焼付塗装:

高い密着性により剥がれにくく、加熱して硬化した際の寸法変化が小さいという特徴があります。防錆目的で大型構造物の塗装などに用いられます。太陽光で劣化するため、主に下地用の塗装として用いられます。

シリコン焼付塗装:

高い耐熱性が特徴です。調理器具などに利用されます。

ウレタン塗装:

焼付塗装と異なり、常温での自然乾燥で硬化させる塗装方法ですので、熱を加えることのできない樹脂などの素材や、焼付塗装では対応できないような大型部品の塗装に用いられます。

焼付塗装と遜色のない仕上がりや、対候性が得られますが、硬化時間が長時間かかるため、埃などが付着するリスクがあります。

ハンマートン塗装/レザートン塗装:

ハンマーで表面を無数に打ち付けたような模様を生じるハンマートン塗装や、皮革のような表面のレザートン塗装など、塗装面に凹凸をつけた装飾性の高い塗装です。

塗装の特徴

塗装は特に大型の加工部品の表面処理として多用される加工です。

塗膜は0.1~0.2mm程度となるのが一般的ですので、精密部品には不向きな場合があります。

加熱しますので、熱に弱い材質や、熱により変形の生じる材質には不向きです。

塗装を施したくない箇所にはマスキングをすることで回避する事も出来ます。

また、治具に吊って塗料を塗布、加熱することが多いので、吊り用の穴を開けておくとスムーズな場合が多いです。

吊り穴近くは塗装が乱れる場合がありますので、塗装ご依頼時に調整が必要となる場合があります。

材質や表面の状態によって、塗料の密着度が変化しますので、設計時に不明な点がありましたら遠慮なくご相談ください。

表面処理についてのご相談

当社では上記以外にも、お客様のご要望に沿った表面処理をご提案差し上げます。

表面処理について新規のご依頼やご相談がありましたら、是非お気軽にお問い合わせください。

具体的な図面やサンプルがありましたら、お見積差し上げます。

<お問い合わせ先>

株式会社⼩川製作所

営業・技術担当 ⼩川宛

TEL: 03-3657-4196

FAX: 03-3673-4755

Mail: info@ogawa-tech.jp