製造現場から褒められる部品設計の秘訣

ミスミmeviyにて、当社で連載している記事です。(2020年4月~2022年3月)

製造現場から見た「機械部品の設計のポイント」について解説しています。

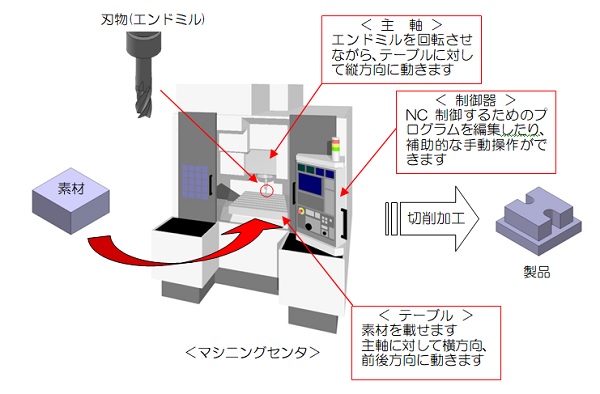

第1回 設備設計のカギ「切削加工」を知ろう!

精密部品の製作に欠かせない「切削加工」の概要について解説します。

切削加工は多品種少量から、小ロット量産に向いた加工手法です。

主に機構部品や強度・合成の必要な部品、製缶加工や鋳造品の二次加工として利用されます。

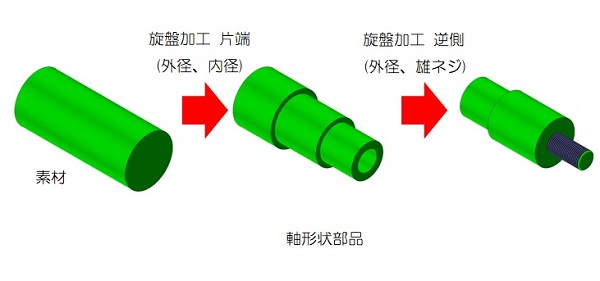

回転工具を利用した「フライス加工」と、回転する素材に刃を当てて削る「旋盤加工」が主な手法です。他にも「放電加工」や「研削加工」などもあり、多様な加工方法を組み合わせて部品を実現します。

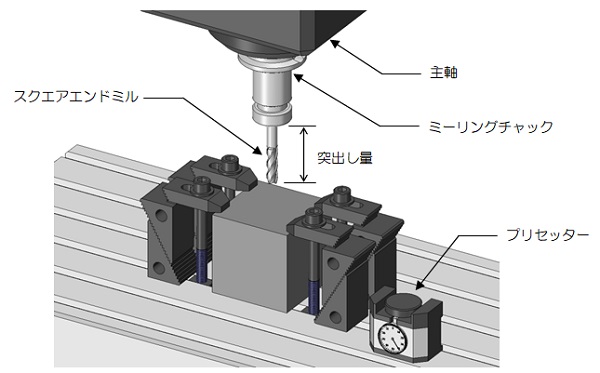

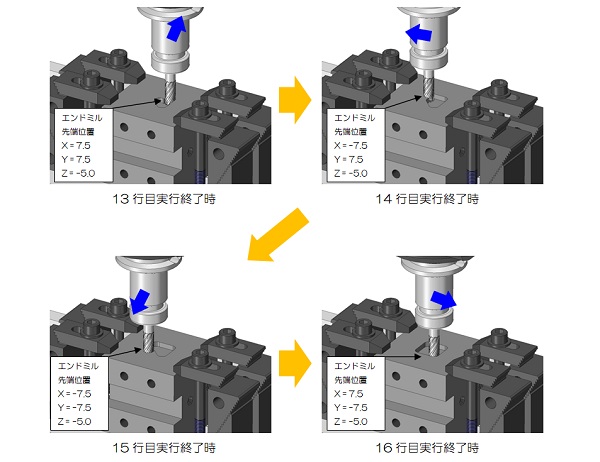

第2回 切削加工を疑似体験してみよう!

具体的な部品図面を基に、実際の切削加工の工程を誌面上で疑似体験していただきます。

加工自体は工作機械が自動で行いますが、その前の「段取り」の工程がいかに多く、この部分で職人技が必要とされるのかをご理解いただけるはずです。

部品加工の中で「職人」に求められる能力が変化していることも感じていただけると思います。

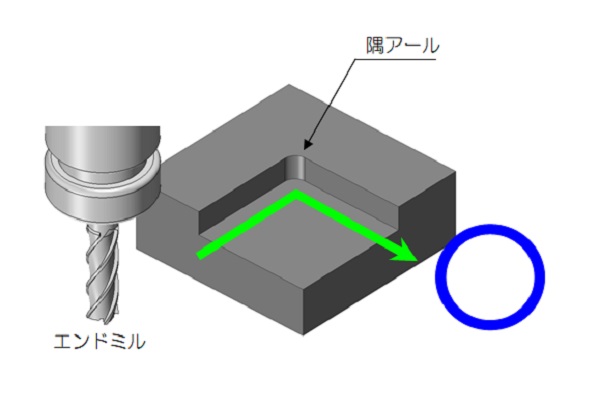

第3回 「隅アール」を理解しよう!

切削加工につきものの「隅アール」について解説します。

切削加工は刃物を回転させて削りますので、折り返し部分には必ず「隅アール」が付きます。

どの程度のアールを見込んでおけば良いか、アールの向きをどのように考えるべきか、設計側の考えるべきポイントをまとめました。

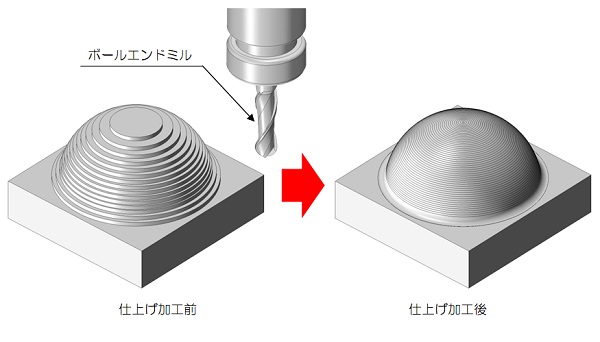

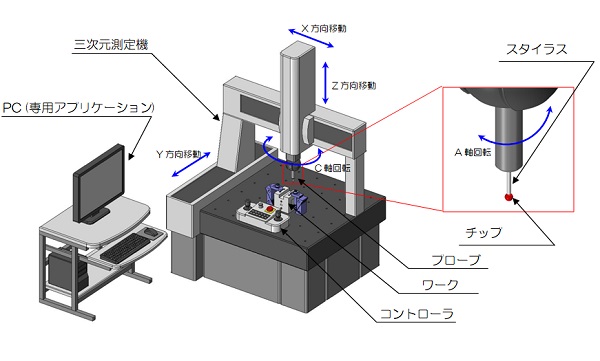

第4回 3次元加工の世界へようこそ! - 仕組みと特徴

切削加工では、NC(数値制御)によって3次元的な複雑形状も実現できます。

その仕組みや考え方について解説します。

また、ボールエンドミルを利用した3次元加工では、一見滑らかに見えても微細な凹凸が存在します。

その粗さ(カスプハイト)の計算方法についても解説します。

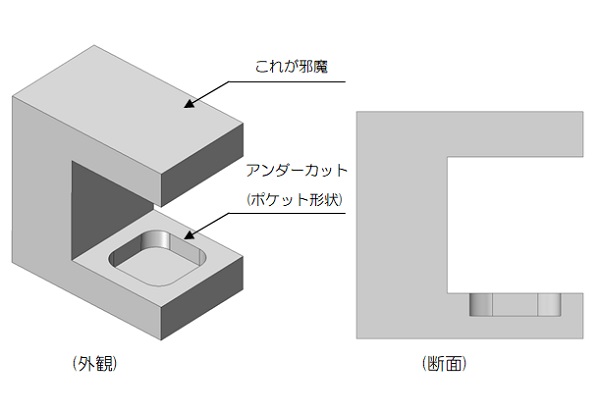

第5回 切削加工が難しい形状 - アンダーカット

切削加工の苦手とする「アンダーカット」について解説します。

切削加工はエンドミルを回転させて削りますので、加工対象の手前に形状が存在すると、それが壁になって加工不能な領域ができてしまいます。

このようなアンダーカットの例と、設計上の回避方法についてご紹介します。

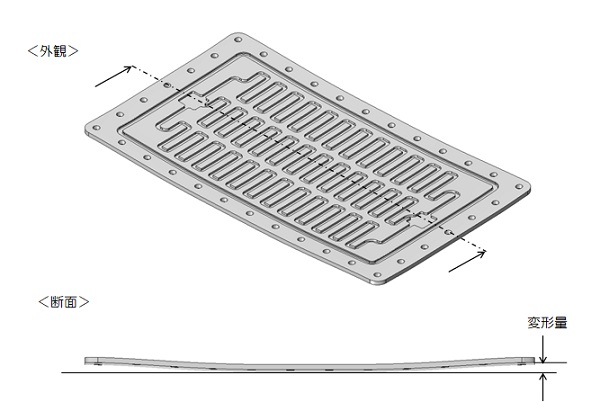

第6回 切削加工による変形に気を付けよう!

切削加工は、素材から不要な部分を削り取って除去する加工方法です。

その際に加わる「加工応力」や、素材がもともと持っている「残留応力」によって、加工後に変形が生じる場合があります。

特に薄い形状ほど変形が出やすいのですが、その例と設計上の回避方法について解説します。

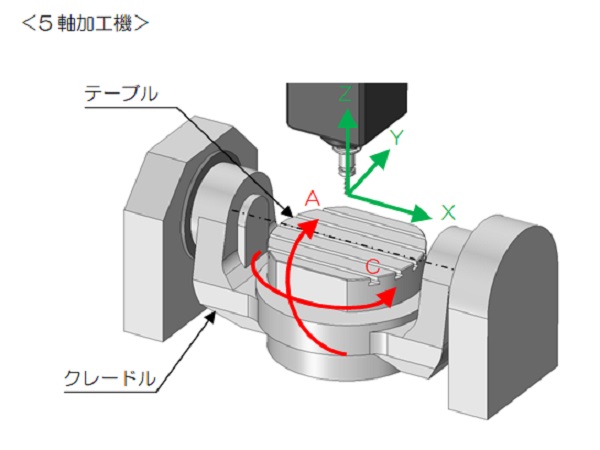

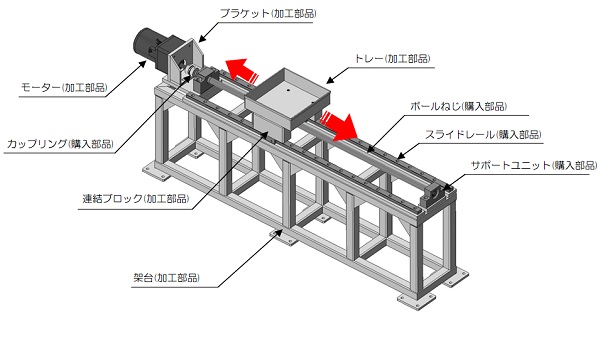

第7回 5軸加工の上手な活用方法とは?

切削加工機の中でも最新の「5軸加工機」は、1回の段取りで多面の加工が可能など、利点の多い加工方法です。

工程短縮の他、インペラなど5軸加工でしか実現できない形状なども存在します。

5軸加工の特徴やメリット、活用する場合の注意点などについて解説します。

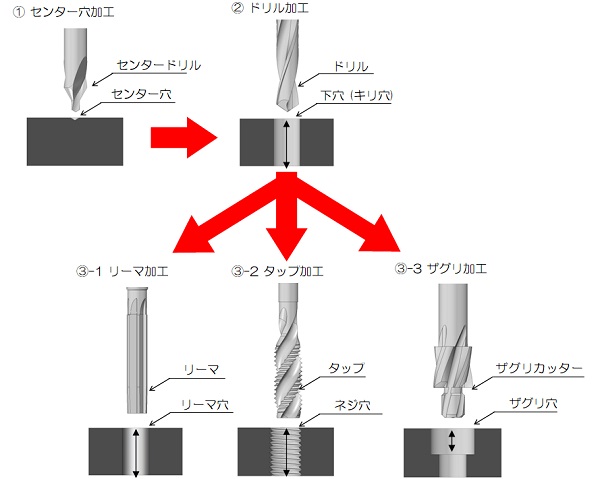

第8回 穴加工の基本と設計のポイント

切削加工においては、「形状」と「穴」は異なる要素として取り扱います。

特に相手部品との勘合用の公差穴は気を使う加工です。

また、設計時には「下穴」の存在を見落としがちで、実際の加工現場でトラブルが起こりやすいです。

穴加工の基本と設計のポイントについて解説します。

第9回 NC加工とプログラムの基本を知ろう!

切削加工では、「NC(数値制御)加工」が主流となりつつあります。

NC加工は、工作機械を動かすための「加工プログラム」を作成しますが、その前に加工の計画を立て、必要な工具や加工条件を検討します。

NC加工やプログラムの基本について解説します。

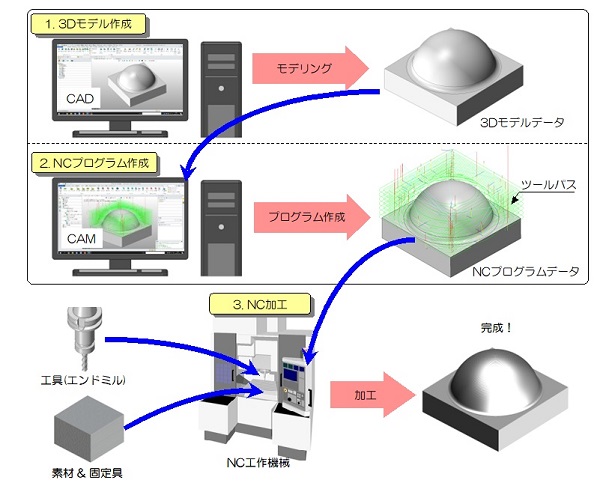

第10回 CAMの基本とNCプログラムの作成工程

切削加工でのNCプログラム作成は、機上での入力方法もありますが、CAMアプリケーションによる作成が一般的となりつつあります。

CAMにより複雑形状でも自動でツールパスを生成し、NCプログラムを作成できるようになりますが、加工条件や工程の設定には熟練技術者の知識や経験が必要です。

CAMの基本的な考え方や、プログラムの作成手順について解説します。

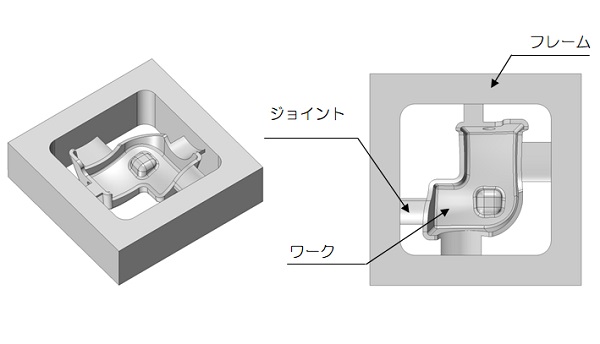

第11回 効果的な切削部品の形状とは?

切削加工の特徴を踏まえたうえで、効果的な設計のポイントをまとめていきます。

隅アールやアンダーカット、変形、下穴に気を付けることに加え、「加工フレンドリーな設計」についても解説します。

固定の難しい形状に対して「ジョイント」による加工例も紹介します。

第12回 生産設備に使われる装置部品の材料と選び方を解説

装置部品に利用される材料の材質か規格形状について解説します。

精密で強度や剛性の求められる機械加工部品には、ステンレスなどのブロック材や丸棒材、カバーなどの板金部品には鉄などの板材、躯体などの製缶部品にはアングル材や角パイプなどが利用されます。

部品の特性に合わせた材質や規格形状の選定のポイントを紹介します。

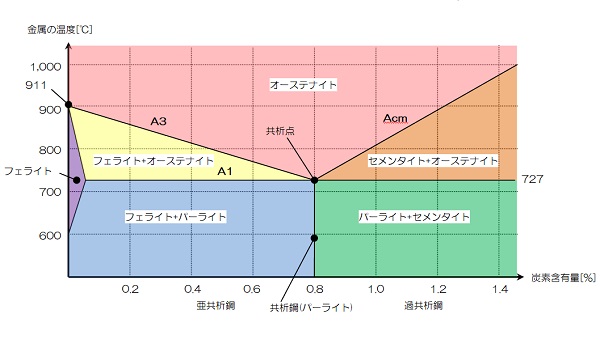

第13回 設備部品でよく使われる鉄の特徴や選び方

強度・剛性や、加工性、安さ、規格形状の豊富さなどから、設備部品では「鉄」が最も良く使われる材料です。

鉄系材料の種類や特性、規格形状について解説します。

角パイプやアングルなど、規格形状のデータベースとしてもご利用いただけます。

第14回 ステンレス(SUS)の特徴や設備部品での選び方

設備部品でも、医療や半導体関連でメッキや塗装が許容されない場合などには、ステンレスが利用されます。

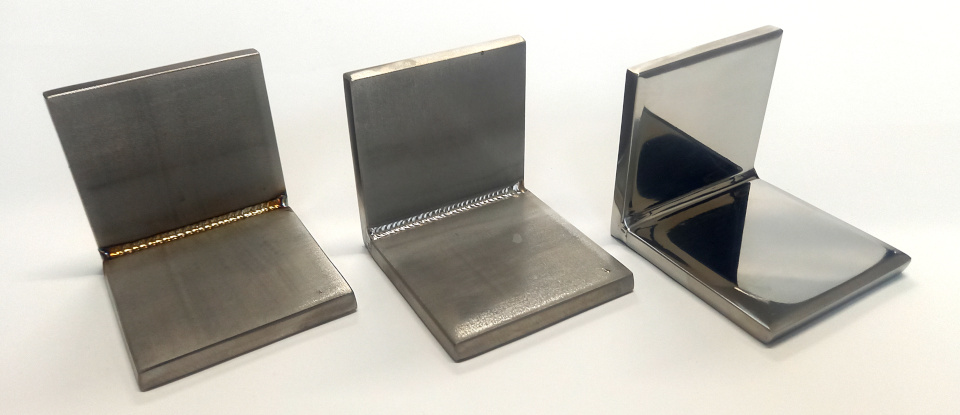

防錆処理をしなくても錆びにくく、バフ研磨等によって表面を平滑に仕上げることが可能なステンレス材料について解説します。

規格形状などのデータベースとしてもご利用いただけます。

第15回 アルミ合金の特徴や設備部品での選び方

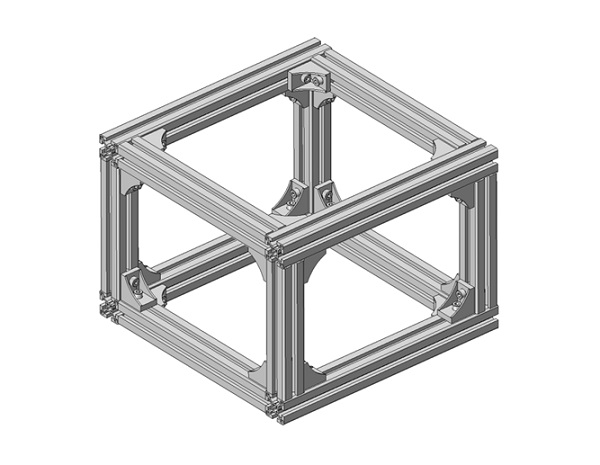

アルミ合金は鉄系材料やステンレスと比較すると、強度等で劣りますが、軽さという大きなメリットがあります。

また、押出材などによる、アルミフレームも設備部品では多用されるようになりました。

アルミ合金の特徴や選び方の他、アルマイトやリベットによる接合等について解説します。

規格形状のデータベースとしてもご利用いただけます。