020 切削:5軸加工による工程短縮

切削加工における5軸加工機を使うメリットの1つである、工程短縮についてご紹介します。

1. 5軸加工機最大の活用方法

切削加工機械の中でも5軸加工機は、多面体や複雑形状を加工するのに大活躍します。

今回は5軸加工機を活用する最大のメリットともいえる、工程短縮の例をご紹介します。

なんといっても切削加工で最も工数がかかるのが、段取替えですね。

段取替えについては以前の記事もご参照ください。

参考記事: 加工面と段取替え

参考記事: 段取作業の実際

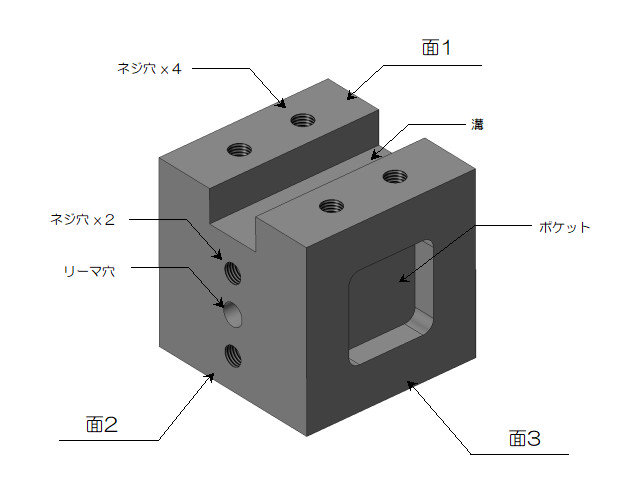

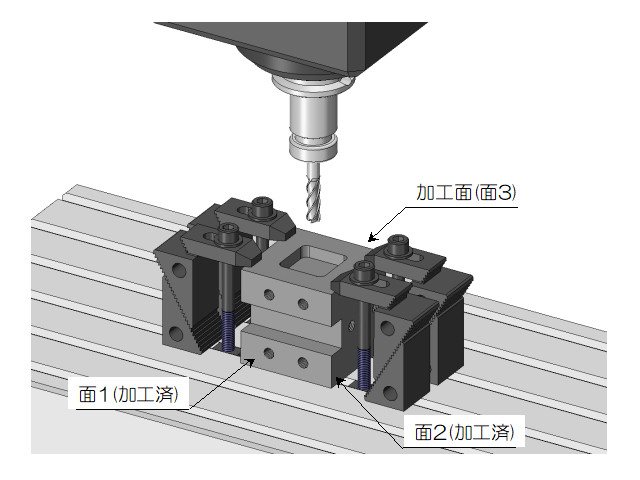

今回は、以前もご紹介した下図のようなブロックにもう一度登場してもらいましょう。

このブロックは6面体のうち3面に溝や穴、ポケット形状などが加工されたものです。

一般的な3軸加工機で加工すると、次のような工程を経ることになります。

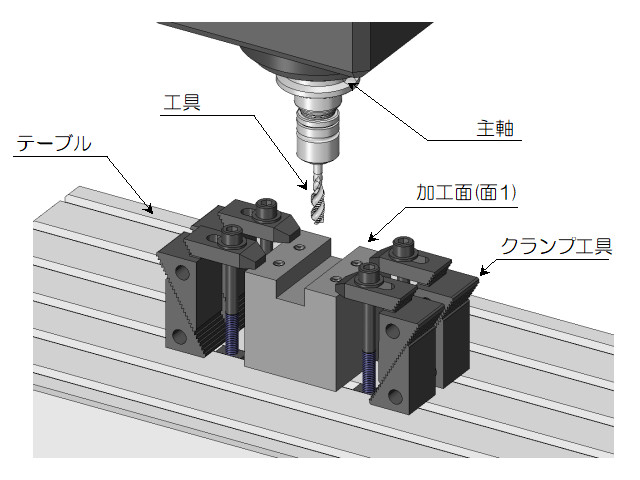

上図のように、それぞれの面を加工する際に、加工面を上に向けて、素材を固定し、平行出しや原点設定などの段取作業を行う事になります。

具体的には次のような工程を経ることになるわけです。

① 面1の段取作業

② 面1の加工

③ 面2への段取替え

④ 面2の加工

⑤ 面3への段取替え

⑥ 面3の加工

この段取作業や段取替えが、職人の仕事の大半を占めるわけですが、段取替えがある度に加工工数が嵩み、加工精度が悪化する要因にもなります。

それを一度の段取作業で完結するのが、5軸加工となるわけです。

2. 具体的な5軸加工の流れ

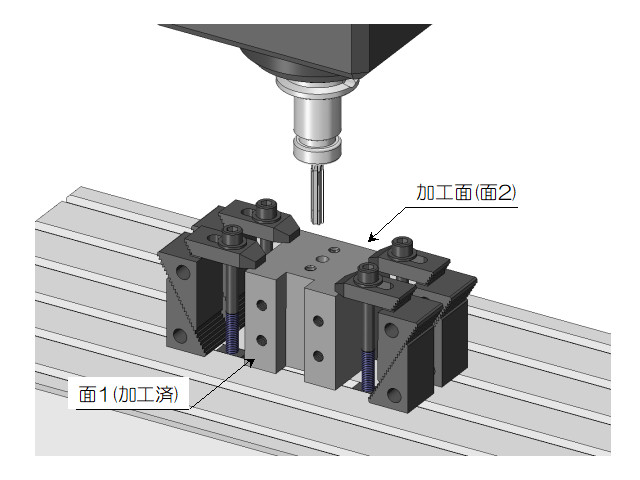

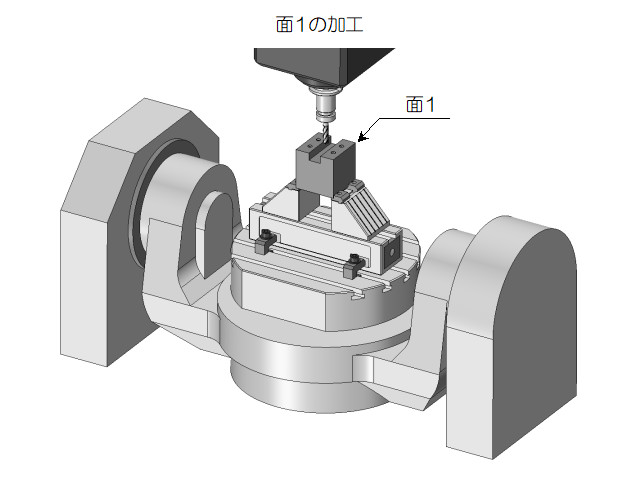

それでは、実際にこのブロックを5軸加工機で加工する流れを見てみましょう。

① 加工の段取作業

② 面1の加工 → A軸90°回転

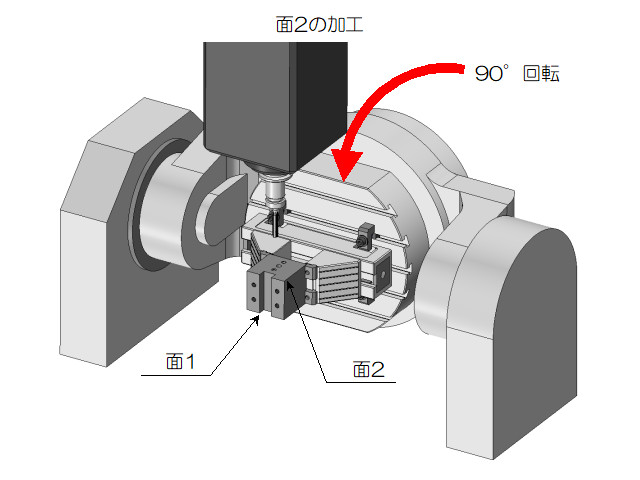

③ 面2の加工 → C軸90°回転

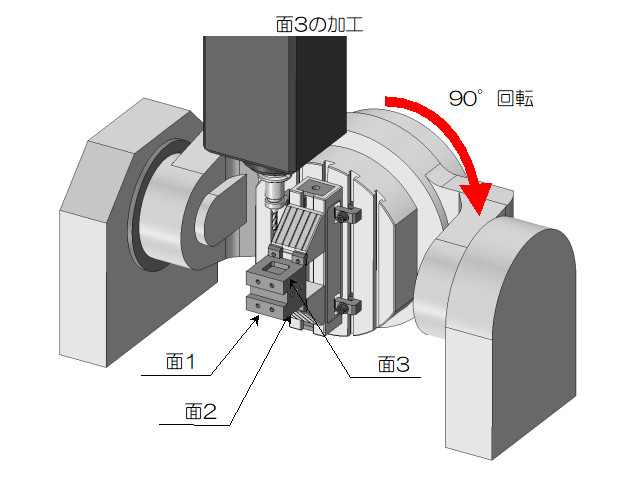

④ 面3の加工

このような多面の加工には、段取作業は最初の1回だけで済みます。

ある面の加工が終われば、軸を回転させてだけで次の面の加工へと移れるわけですね。

それぞれの加工面での段取替えが発生しませんので、工数も省略できますし、段取替えによる加工精度の悪化も抑えられます。

3. 5軸加工による工程短縮の特徴

今回は5軸加工による加工工程についてご紹介しました。

5軸加工機を活用する上で、この工程短縮のメリットは計り知れませんね。

1回の段取作業で、多面の加工を実現できます。

もちろん、今回のような立方体の加工だけでなく、斜め方向からの加工や自由曲面形状の加工などでも大いに威力を発揮する事は想像できると思います。

ただし、5軸加工はテーブル面に接する1面には加工ができません。

その面にも加工が必要な場合は、事前に加工を施すか、5軸加工機から降ろした後に追加工する必要があります。

とはいえ、5軸加工機は工程短縮の面から見ただけでも非常にメリットの多い手法となります。

是非5軸加工機を活用する事も視野に入れて、設計の幅を広げてみてください!

機械部品の設計や製作に関するお問い合わせは、お気軽に下記お問い合わせ先よりご連絡ください。

株式会社小川製作所

取締役 小川真由

< 筆者紹介 >

2004年慶應義塾大学大学院修了後、富士重工業株式会社(現、株式会社SUBARU)の航空宇宙カンパニーに入社し新規航空機の開発に携わる。5軸加工を中心とした精密機械加工業者での修行を経て、株式会社小川製作所に合流。

製缶・溶接・研磨加工、精密機械部品の製造・供給、機械設計・開発支援の3つの事業を手掛ける。WEBメディアを中心に、情報発信も積極的に行う。2024年よりNews Picksのプロピッカーとしても活動。

<主なWEBメディア掲載実績>

ミスミmeviy: 製造現場から褒められる部品設計の秘訣

ミスミmeviy: 中小企業経営から学ぶ生産性向上の秘訣

ITmedia MONOist: ファクトから考える中小製造業の生きる道

ITmedia MONOist: イチから分かる 楽しく学ぶ経済の話

ITmedia MONOist: 小川製作所のスキマ時間にながめる経済データ

News Picks: 中小企業の付加価値経営

note: 日本の経済統計と転換点

<SNS>

X(Twitter): https://x.com/OgawaSeisakusho

News Picks: https://newspicks.com/user/9405124/

Facebook: https://www.facebook.com/ogawatech2015

LinkedIn: https://www.linkedin.com/company/90400411

にほんブログ村のランキングに参加しています。

記事の内容がご参考になりましたら、是非以下のバナーをクリックして応援していただけますと嬉しいです。