切削:ワークの固定方法

切削加工における一般的なワークの固定方法についてご紹介します。

1. ワークの固定方法

切削加工は精密な部品を製作する強力な加工方法です。

ただ、精密に加工するためには、切削加工機械に精度よく固定しなければいけません。

この固定方法も、標準的な方法がいくつかありますので、設計者としても事前に押さえておくと合理的な設計となりやすいですね。

今回は、スタンダードな固定方法をいくつかご紹介していきます。

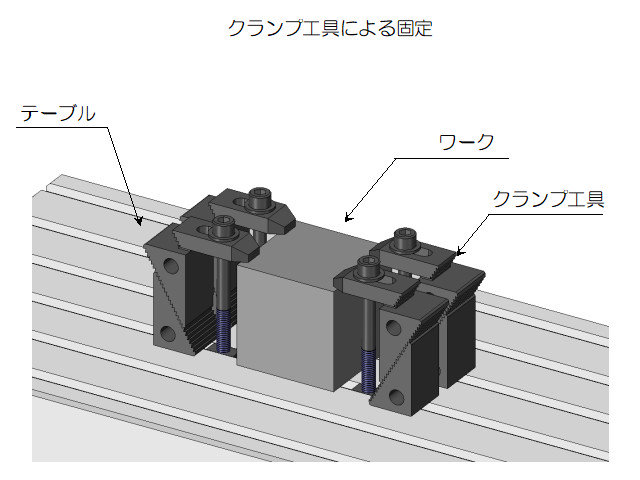

2. クランプ工具による固定

最もシンプルなのが、テーブル面に掘られたT字状の溝を利用しての、クランプ工具による固定です。

切削加工機械のテーブルには、一定間隔でT字状の溝が彫られていて、移動式のナット(Tスロットナット)をひっかけて好きな位置でボルト止めできるようになっています。

上図のようなクランプ工具を使って、上からワークを押さえつけるように固定するのが一般的です。

クランプ工具は一般的には、ワークを抑えるための爪部分となるステップクランプ、三角形で階段状のギザギザを使って高さを変えられるステップブロック、Tスロットナット、ボルトで構成されます。

スピーディにワークを固定できる汎用的な固定方法ですが、ステップブロックのかかっている部分は加工ができない、ワーク上面よりも固定具が出っ張るなど、加工範囲を制約してしまいます。

エンドミルと固定具の干渉を気を付けなければ、加工中に衝突する危険性もありますので、注意が必要ですね。

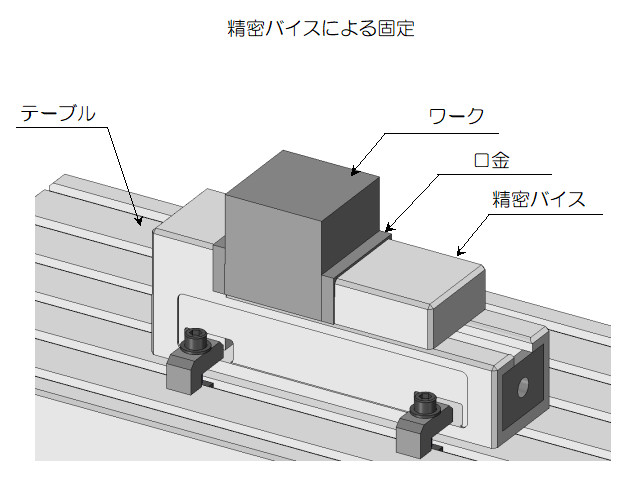

3. 精密バイスによる固定

良く用いられる加工方法が、精密バイスによる固定方法です。

まずワークを固定する前に、精密バイスをテーブル軸に合わせて固定します。

そして、ワーク下部を精密バイスで挟み込めば固定完了です。

ワークの脱着が容易にできる優れた固定方法でもありますね。

ある程度のロット数がまとまった案件などは、1個ずつ位置だしをする手間が省略できるので、生産性も向上します。

ただし、精密バイスはワークに対して大きく、テーブル面を占有する固定方法でもあります。

精密バイスの開口範囲までしかワークを固定できないという制約もあります。

ワーク下部のみ挟み込みますので、クランプ工具で問題となるような、エンドミルとの干渉が大幅に減りますね。

ただし、挟み込んでいる側面はやはり加工ができないので注意が必要です。

また、精密バイスは側面から強い力で挟み込みますので、あまり強く押さえつけてもワークが変形する可能性があります。

特に中空状の部品は注意が必要です。

逆に、挟み込む力が弱すぎると、加工の負荷がワークがずれたり、飛んで行ってしまう可能性もあります。

実際にワークを挟む口金をワーク形状に合わせて加工する事で、様々な形状のワークを固定できるようになります。

比較的汎用性の高い固定方法と言えます。

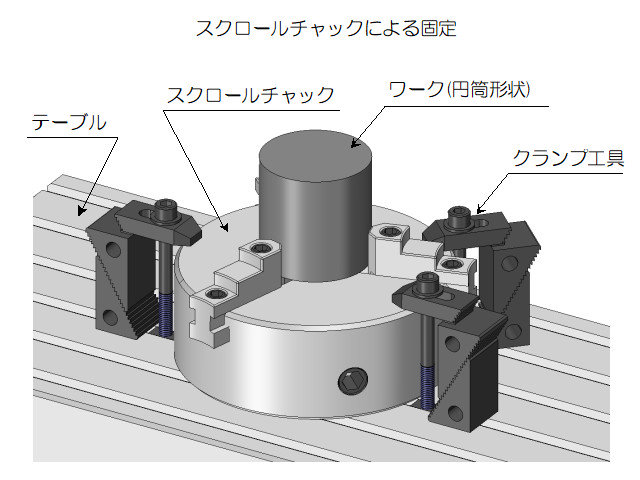

4. スクロールチャックによる固定

円筒形状に対する切削加工もよく行われますが、精密バイスではなかなか固定できない場合があります。

このような時に用いられるのがスクロールチャックによる固定です。

スクロールチャックは、中心に向かって移動する爪部分を備えた固定器具です。

旋盤のワーク固定部分にも用いられる構造ですね。

このスクロールチャックをクランプ工具などでテーブルに固定しておけば、円筒状のワークを簡単に脱着する事が出来ます。

中心位置は変わりませんので、原点設定なども容易ですね。

(実際には毎回位置を確認して、原点位置を補正する必要があります)

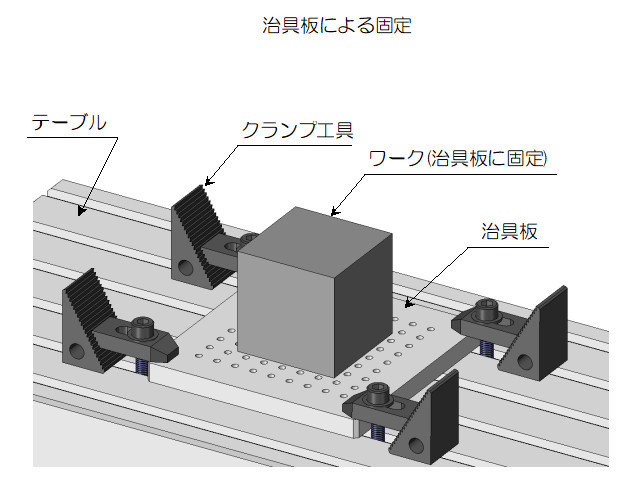

5. 治具板による固定

精密バイスで固定する方法でも、挟み込んでいる部分は加工ができません。

高さ方向にすべて掘り込みが必要な場合や、精密バイス等での挟み込みが難しい形状などに用いられます。

この方法は穴の開いた治具板に、ワークを固定して一体化し、治具板をクランプ工具などでテーブルに固定する方法です。

ワークの下面まで加工できますので、輪郭を全面削る場合などに良く用いられる固定方法ですね。

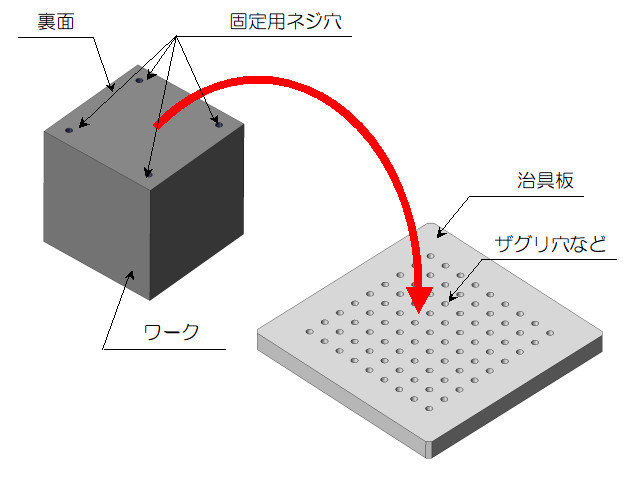

上図がワークの治具板への取り付けを説明したものです。

ワーク下面側のネジ穴を使って、治具板の穴(通常は裏側にザグリが付いている)からボルト等で結合するのが一般的です。

当然ワークの裏面にネジ穴が必要となりますので、そのような設計をされた部品加工に限定される固定方法と言えます。

必ずしも裏面にネジ穴がある部品ばかりではないと思います。

そのような時、設計側としてワーク裏面にネジ穴を開けても良いのであれば、固定用のネジ穴を設計に盛り込んでも良いですね。

あるいは、注記などで「裏面に加工用のネジ穴加工可」などと入れていただけると、製造現場は非常に助かります。

多くの製造現場で、上図のような一定間隔で穴の開いた治具穴を用意しています。

製造現場で標準的に用いられるネジの仕様やピッチなどを把握しておき、それを設計に反映していただけると、非常にスムーズな製造が可能となりますね。

6. ワークの固定方法の特徴

実際の製造現場では、ワークの固定方法は様々です。

今回の固定方法は最も一般的な方法となりますが、それぞれの製造現場で標準的に用いられる固定方法は様々です。

手配する製造現場の得意な固定方法を意識しながら設計をすると、手配がスムーズで品質の安定した部品を実現できるのではないでしょうか。

他には専用の受け形状の治具を作成し、複雑な形状でも固定と位置決めができるような方法が取られることもあります。

固定が難しい自由曲面ばかりの形状の場合は、フレームとジョイントを付加する手法もあります。

これらの手法については、また別の機会にご紹介する予定です。

今回は3軸の加工機械を想定した標準的な固定方法をご紹介しましたが、これらを押さえておくだけでも十分に製造現場から喜ばれる設計となるのではないでしょうか。

是非ご参考にしていただければ幸いです。

機械部品の設計や製作に関するお問い合わせは、お気軽に下記お問い合わせ先よりご連絡ください。

株式会社小川製作所

取締役 小川真由

< 筆者紹介 >

2004年慶應義塾大学大学院修了後、富士重工業株式会社(現、株式会社SUBARU)の航空宇宙カンパニーに入社し新規航空機の開発に携わる。5軸加工を中心とした精密機械加工業者での修行を経て、株式会社小川製作所に合流。

製缶・溶接・研磨加工、精密機械部品の製造・供給、機械設計・開発支援の3つの事業を手掛ける。WEBメディアを中心に、情報発信も積極的に行う。2024年よりNews Picksのプロピッカーとしても活動。

<主なWEBメディア掲載実績>

ミスミmeviy: 製造現場から褒められる部品設計の秘訣

ミスミmeviy: 中小企業経営から学ぶ生産性向上の秘訣

ITmedia MONOist: ファクトから考える中小製造業の生きる道

ITmedia MONOist: イチから分かる 楽しく学ぶ経済の話

ITmedia MONOist: 小川製作所のスキマ時間にながめる経済データ

News Picks: 中小企業の付加価値経営

note: 日本の経済統計と転換点

<SNS>

X(Twitter): https://x.com/OgawaSeisakusho

News Picks: https://newspicks.com/user/9405124/

Facebook: https://www.facebook.com/ogawatech2015

LinkedIn: https://www.linkedin.com/company/90400411

にほんブログ村のランキングに参加しています。

記事の内容がご参考になりましたら、是非以下のバナーをクリックして応援していただけますと嬉しいです。