切削:複雑形状の削り出し

自由曲面ばかりで固定が難しい複雑形状を切削加工で製作する方法をご紹介します。

1. 固定ができない形状

切削加工は高精度の部品を製作する上で必須の加工方法です。

基本的には6面体のブロック形状を加工する方法となりますが、様々な形状を削り出すことも可能です。

今回は少し極端な例でその可能性を感じていただきましょう。

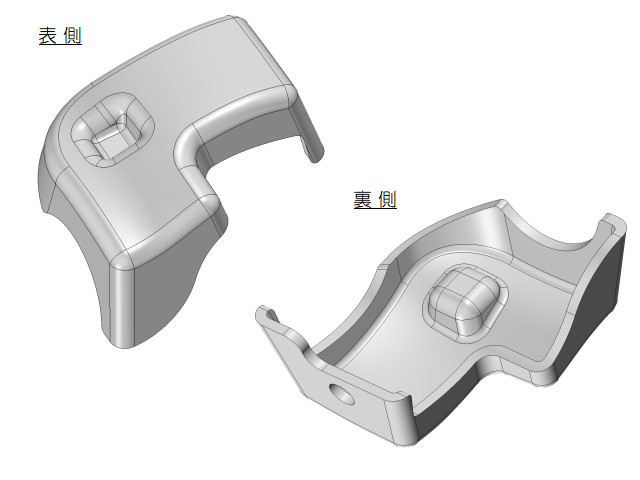

上図のような、複雑な曲面形状ばかりの部品を作る場合はどうでしょうか?

このような全体が曲面で構成されている部品は、固定をしようにも、段取をしようにもやりようが無いように見えますね。

切削加工ではこのような形状は製作できないのでしょうか?

2. 形状追加という最終手段

実は、切削加工ではこのように固定や基準をとるための平面が存在しない場合の加工方法が存在します。

最終手段的な方法ではありますが、ご紹介しましょう。

それは3Dモデルデータそのものに追加形状を施すという事です。

具体例を見てみましょう。

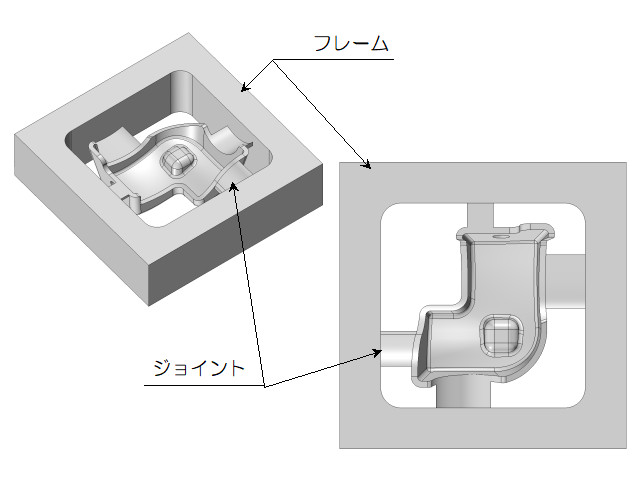

上図のように、部品をぐるっと囲むフレーム形状と、その間を結ぶジョイントを追加しています。

まるでプラモデルのパーツのような状態になっています。

こうすると、フレーム部分を利用して固定できますし、平行出しなどもフレームの平面部分を基準に行うことができますね。

この追加したジョイントやフレーム部分を含めて、切削加工対象と考えるわけです。

そして、中央の形状部分を表側、裏側から切削加工で掘ればこのような複雑形状を加工できる事になります。

形状部分を加工したらジョイントを切断して、フレームから切り離します。

フレームを切り離すと、上図のようにジョイントが端が残りますね。

このような残り部分は、「耳」などとも呼ばれます。

通常は、ヤスリなどで耳を削り取って仕上げます。

3. 追加工が必要なことも

精度や出来栄えの問題から、このジョイントの残りも精度よく除去する必要がある場合もありますね。

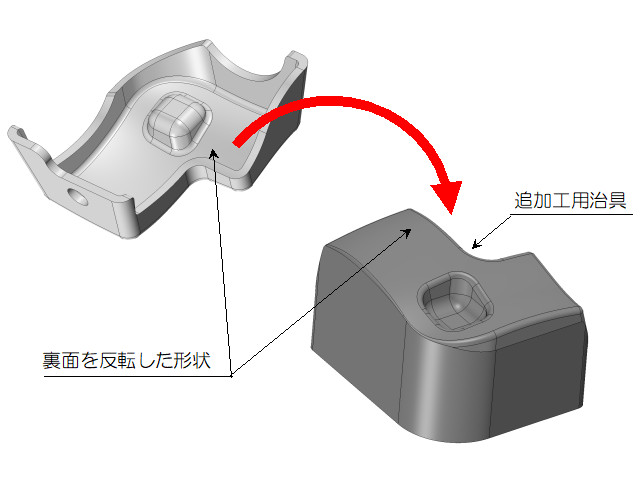

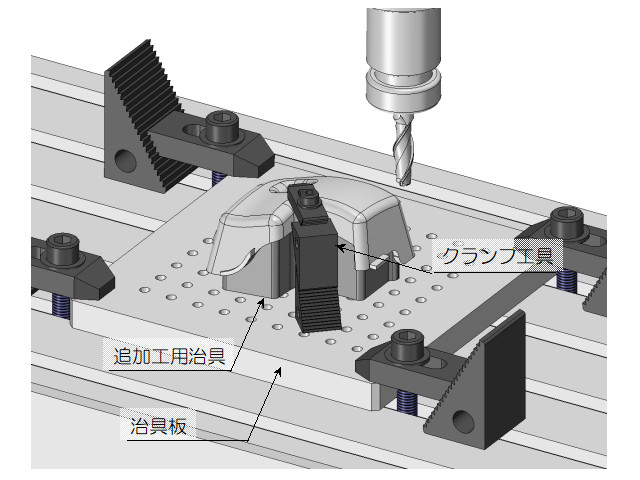

このような時は、追加工用の治具を製作して、耳取りの追加工を行います。

例えばこの部品の場合は、部品の裏面を転写したような追加工用治具を作ります。

3D CADで裏面形状を反転させればすぐに設計できますね。

この削り出した部品をこの治具にすっぽりと嵌める事が可能となります。

このようにすれば、部品を切削加工機械に固定し、ジョイントの残りを精度よく削る事ができます。

4. 複雑形状の切削加工の特徴

今回は、複雑形状の切削加工による実現方法についてご紹介しました。

固定や位置決めに必要な形状をプラスする事で、切削加工で扱えるワークにするというアイディアです。

一見切削加工では難しいような形状でも、加工用に形状を追加する事で実現できる場合も多いです。

鋳造品の試作など、複雑形状の製作でも切削加工を活用する事を考えてみても良いかもしれません。

もちろん金属の3Dプリンタという手段もありますが、選択肢の一つとして切削による複雑形状の実現も可能という前提で、設計の幅を広げてみてはいかがでしょうか。

機械部品の設計や製作に関するお問い合わせは、お気軽に下記お問い合わせ先よりご連絡ください。

株式会社小川製作所

取締役 小川真由

< 筆者紹介 >

2004年慶應義塾大学大学院修了後、富士重工業株式会社(現、株式会社SUBARU)の航空宇宙カンパニーに入社し新規航空機の開発に携わる。5軸加工を中心とした精密機械加工業者での修行を経て、株式会社小川製作所に合流。

製缶・溶接・研磨加工、精密機械部品の製造・供給、機械設計・開発支援の3つの事業を手掛ける。WEBメディアを中心に、情報発信も積極的に行う。2024年よりNews Picksのプロピッカーとしても活動。

<主なWEBメディア掲載実績>

ミスミmeviy: 製造現場から褒められる部品設計の秘訣

ミスミmeviy: 中小企業経営から学ぶ生産性向上の秘訣

ITmedia MONOist: ファクトから考える中小製造業の生きる道

ITmedia MONOist: イチから分かる 楽しく学ぶ経済の話

ITmedia MONOist: 小川製作所のスキマ時間にながめる経済データ

News Picks: 中小企業の付加価値経営

note: 日本の経済統計と転換点

<SNS>

X(Twitter): https://x.com/OgawaSeisakusho

News Picks: https://newspicks.com/user/9405124/

Facebook: https://www.facebook.com/ogawatech2015

LinkedIn: https://www.linkedin.com/company/90400411

にほんブログ村のランキングに参加しています。

記事の内容がご参考になりましたら、是非以下のバナーをクリックして応援していただけますと嬉しいです。