050 製缶:フレーム構造の基本

目 次

1. 製缶加工によるフレーム構造とは

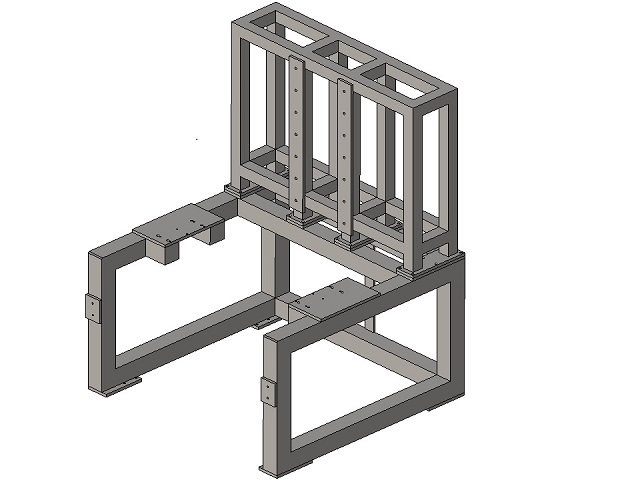

製缶加工は機械・設備の架台や躯体などのフレーム構造を製作するために用いられる事の多い加工工程です。

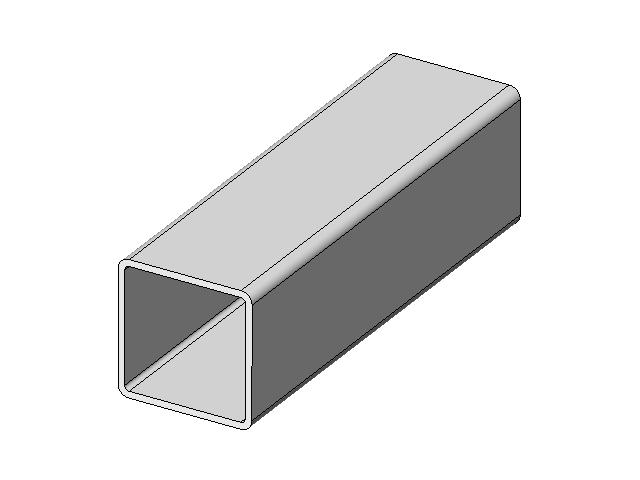

このような製缶加工によるフレーム構造は、角パイプやアングル材など特定の断面を持つ形材を切断して、溶接によって組み上げられるのが一般的です。

ベースとなるフレーム構造に、機器の取付け用のプレートやブラケットなどを配置する事になります。

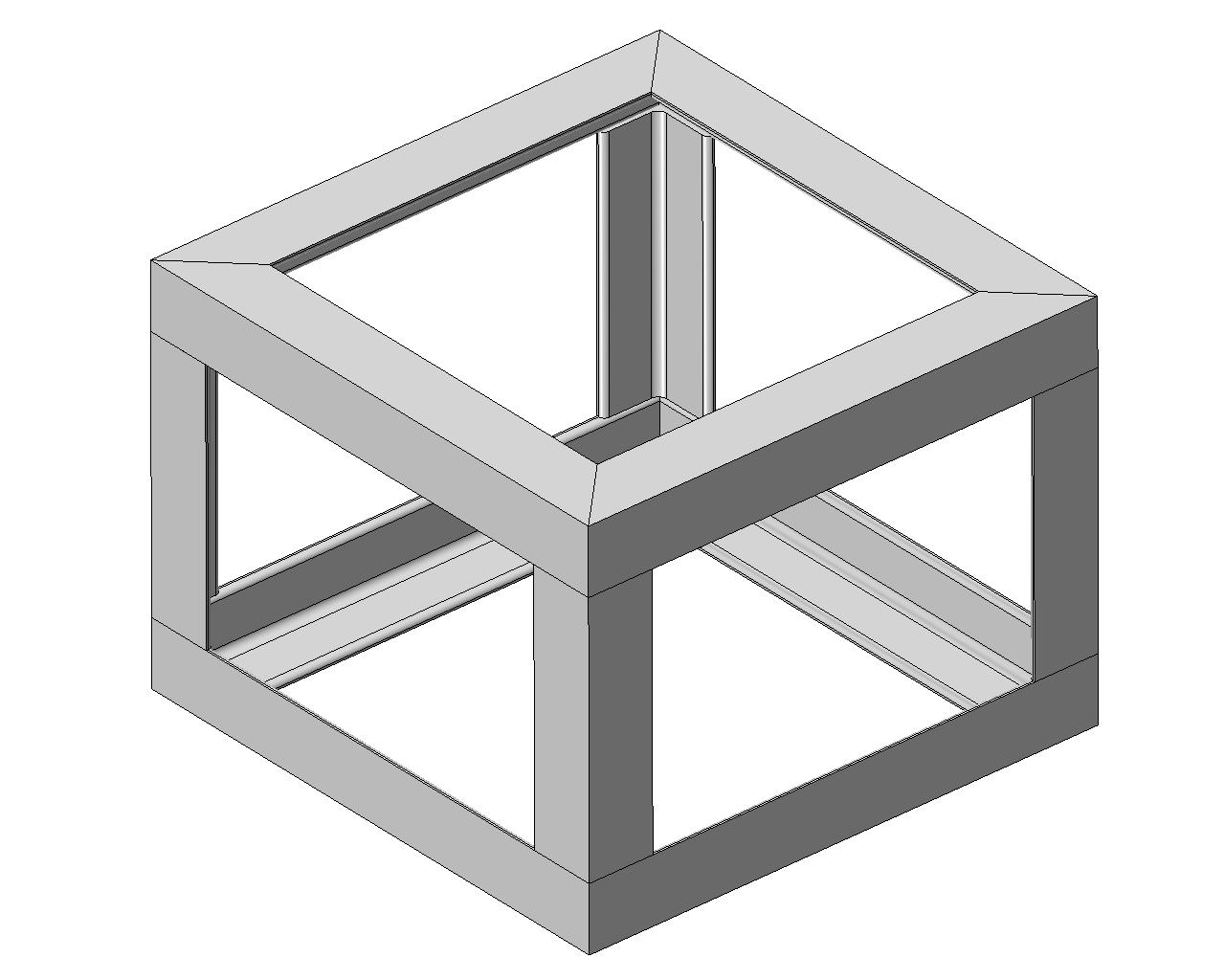

例えば以下のような躯体のイメージです。

今回は、形材の違いによるフレーム構造の特徴についてご紹介します。

2. 角パイプによるフレーム構造

フレーム構造は、角パイプ、アングル材、チャンネル材で構成された枠組みが基本となります。

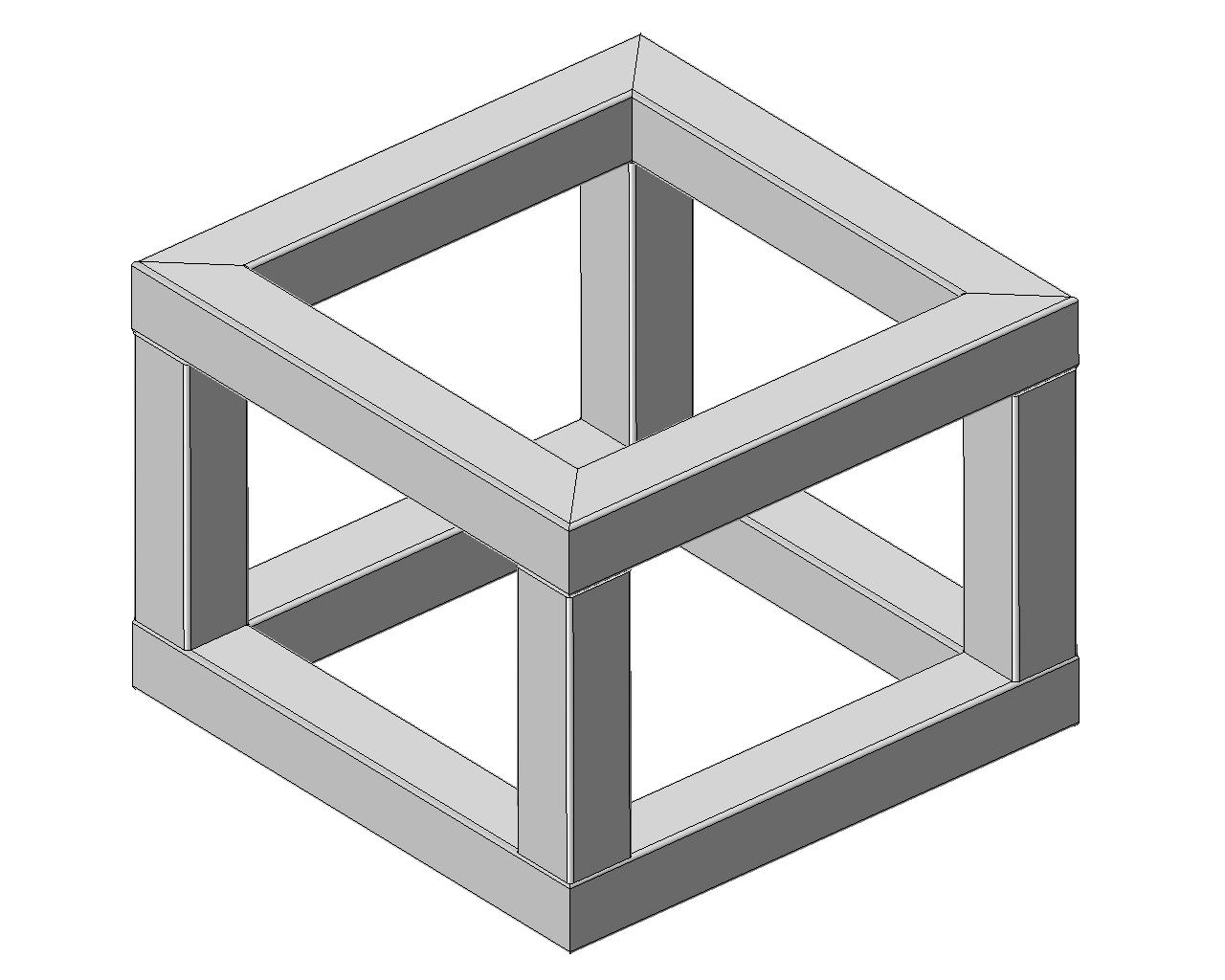

ここでは、下図のようなシンプルな枠組みをイメージしながら、部材によるフレーム構造の違いを見ていきましょう。

上図は角パイプによるフレーム構造例です。

上下に「ロの字」状の枠を組み、4隅に支柱を立てた典型的な構造です。

枠を構成する部材は45°に切断して、切断面同士を合わせる事で90°のコーナーを形成します。

この45°に切断する事を「トメ切り」とも呼びます。

トメ切りにして組み合わせる事で、切断面が露出することなく、全面が閉じたフレーム構造となります。

角パイプによるフレーム構造は、薄肉の割に剛性が高く、見た目もすっきりとした仕上がりとなります。

一方で、部品などを取り付けようとした場合、中空構造のため直接取付用の穴を開ける事はおススメできません。

多くの場合、用いられる角パイプの肉厚は1~2mm程度のため、必要なネジ穴深さを得られないためです。

カバーの取り付け穴程度であれば、直接ねじ穴を開ける事もありますが、取付用のプレートやブラケットを溶接する事が一般的です。

あるいは、ナットなどを埋め込んで締結用に用いる事も多いですが、その分加工工数が嵩みがちとなります。

食品加工機械などの場合は、角パイプの中に水分が溜まるとなかなか抜けなくなり問題となります。

このような場合は、角パイプの接合部は全周溶接する事が基本となります。

3. アングル材によるフレーム構造

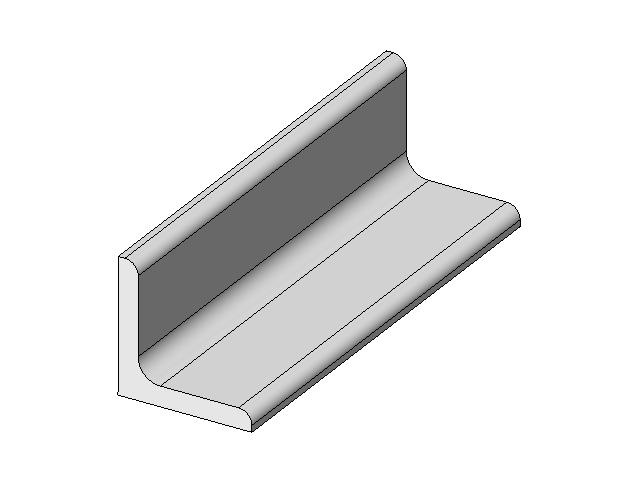

製缶加工によるフレーム構造で、角パイプと共に多いのがL字断面を持つアングル材によるフレーム構造です。

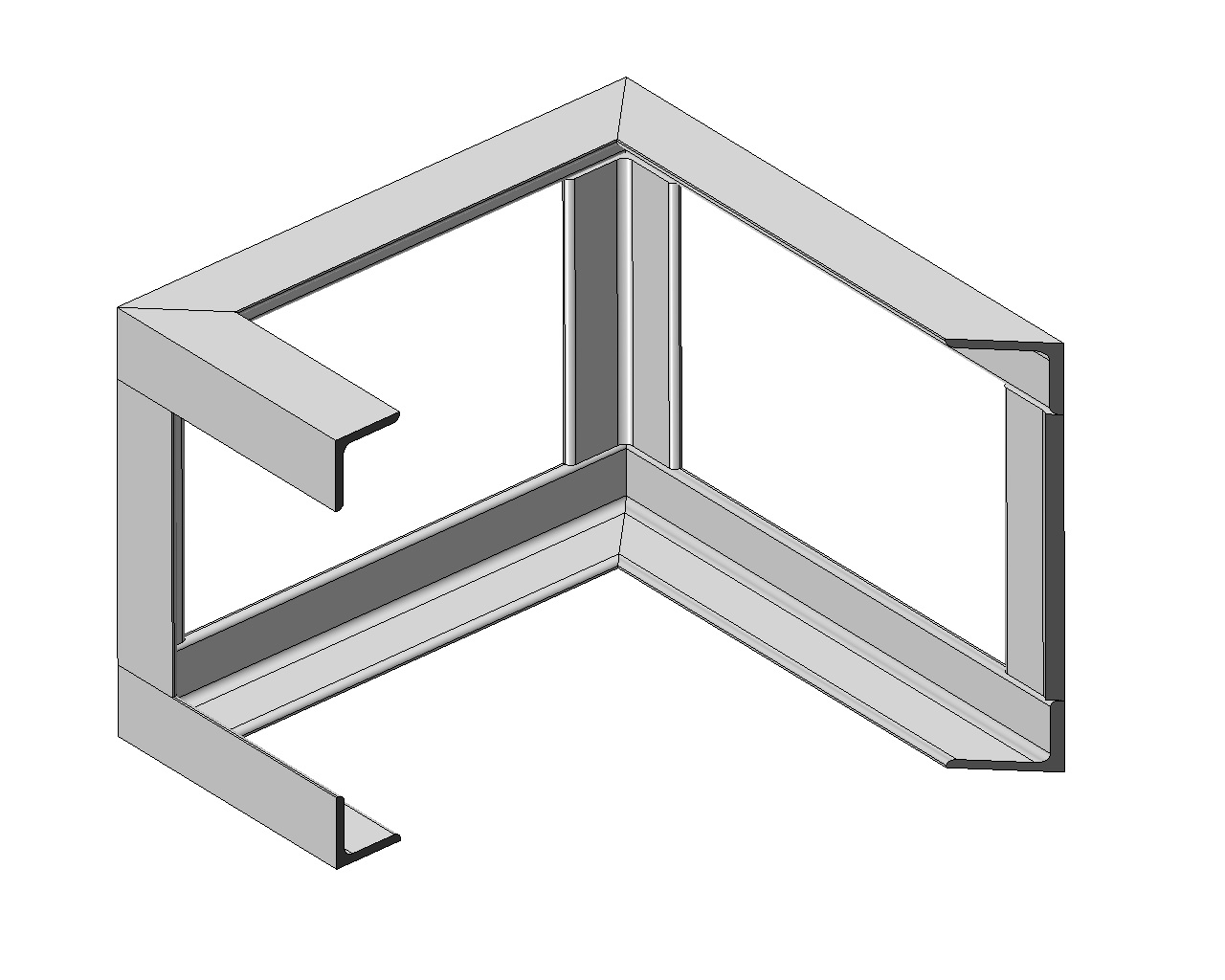

上図がアングル材によるフレーム構造のイメージです。

アングル材によるフレーム構造は、全ての面に対してオープンな部材で構成できるのが特徴です。

角パイプのように中空部材のために水分が抜けにくいなどの問題は生じません。

また、ボルト・ナット締結による機器の取り付けも容易なため、角パイプのようにプレートやブラケットを介さずに、直接アングルに取り付けやすい事も利点です。

ただし、角パイプに比べると剛性・強度は低くなりがちな傾向となります。

また、ステンレスの場合は、一般に未研磨のホット材(表面がざらざらとした状態)が一般的です。

#400研磨材も流通していますが、基本的には外側のみが研磨された状態で、内側はホット材のままとなります。

全体を#400研磨して仕上げるには、内側まで研磨した材料を手配する必要があるため、コスト・工数共に増大する事になります。

全面研磨で仕上げたい場合は、角パイプによるフレーム構造を選択した方がスムーズかもしれません。

ヘアライン材であれば両面ヘアライン研磨の材料も流通しています。

表面状態によって、コスト・工数が大きく変動しますのでご注意ください。

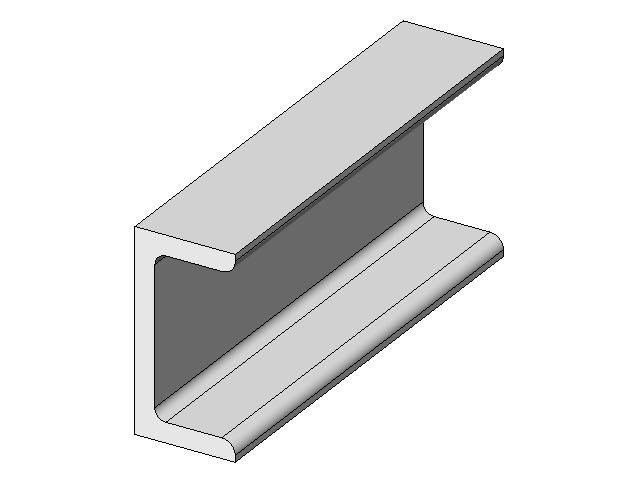

4. チャンネル材によるフレーム構造

アングル材でのフレーム構造では強度・合成的に不安な場合などに、チャンネル材によるフレーム構造が用いられる場合もあります。

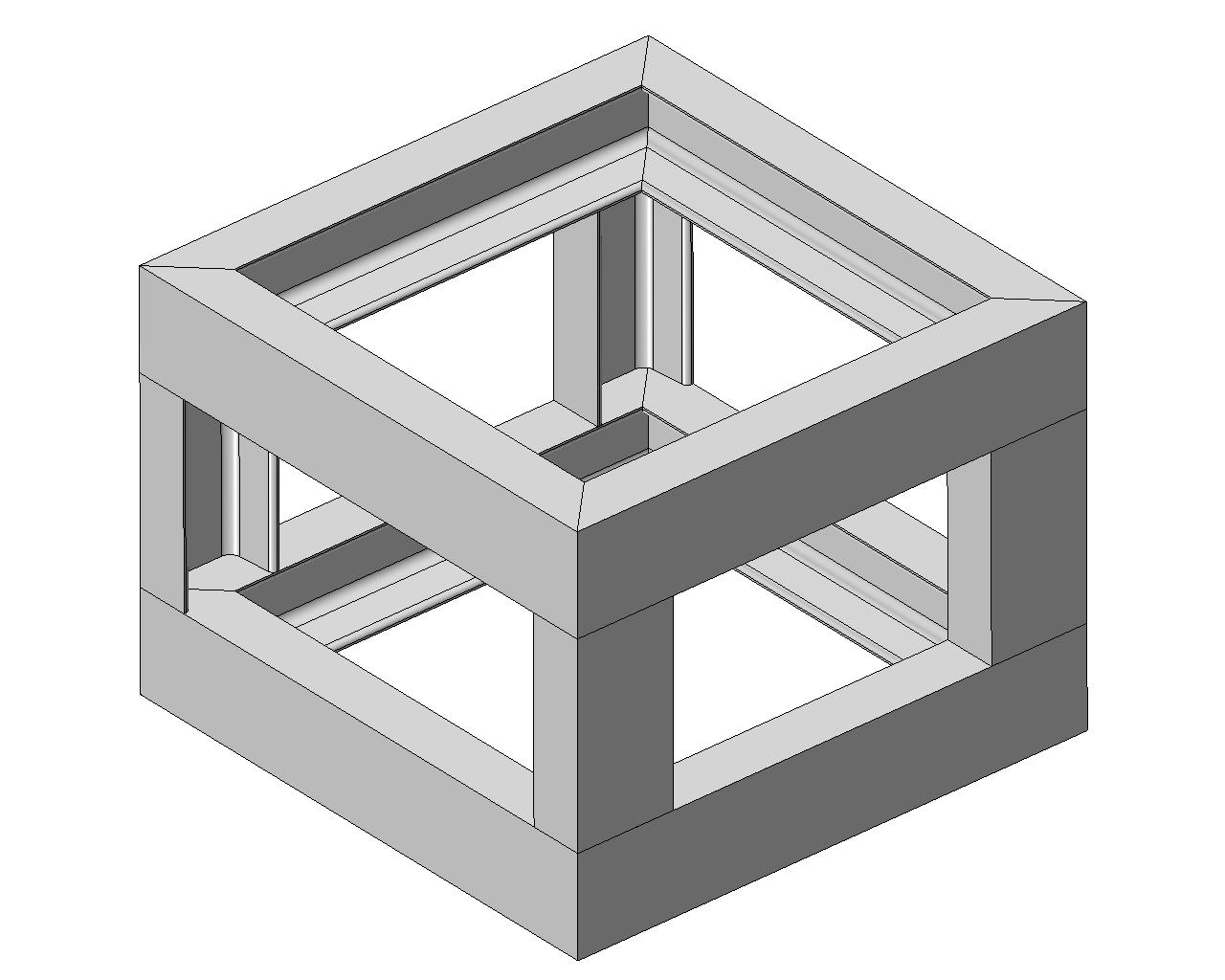

上図がチャンネル材によるフレーム構造のイメージです。

アングル材に比べると、強度・剛性ともに大きく向上する構成となります。

ただし、その分重量が嵩みやすくなりますので注意が必要です。

アングル材と同様に、中空部分が無くすべての面に対してオープンな構成となり、機器の取り付けなどにも応用しやすい利点があります。

ステンレスの場合は、基本的には未研磨のホット材となりますので注意が必要です。

また、断面形状が複雑となりますので、溶接の工数が増加する可能性があります。

5. フレーム構造に用いられる材料と表面処理

製缶加工によるフレーム構造に用いられる材質は鉄かステンレスが一般的です。

理化学装置、半導体製造装置、食品加工機械などはステンレスが用いられる事が多く、ビードカットして研磨仕上げをする事も多いですね。

このような用途の場合、角パイプによるフレーム構造は、接合部分は全て全周溶接が基本となります。

ステンレスの場合、アングル材、チャンネル材は基本的に未研磨のホット材が基本となります。

アングル材は、ヘアライン材、外側のみ#400研磨材も流通しています。

角パイプの場合は、未研磨のホット材、ヘアライン材、#400研磨材も多くの寸法規格で流通しています。

一般的な産業用機械・装置には鉄が用いられる事が多く、溶接ビードはそのままで焼付塗装が施される場合が多いです。

外側の外観面だけビードをグラインダで削るケースも多いですね。

鉄の場合は、黒皮材が基本となりますが、予めメッキや錆止め塗装が施された材料も流通しています。

アルミ合金の溶接によるフレーム構造は、特殊な用途以外では余り用いられません。

例えば軽量化が重要な自転車やレース用のフレーム構造でアルミパイプの溶接品を見かけます。

アルミ合金の場合は、溶接の溶け込みが深くないため、基本的に溶接ビードはそのままとなります。

もちろんこれらの形材ばかりでなく、板金部品による構造体も用いられますし、丸パイプやロール曲げ部品などで構成された円筒形のフレーム構造も存在します。

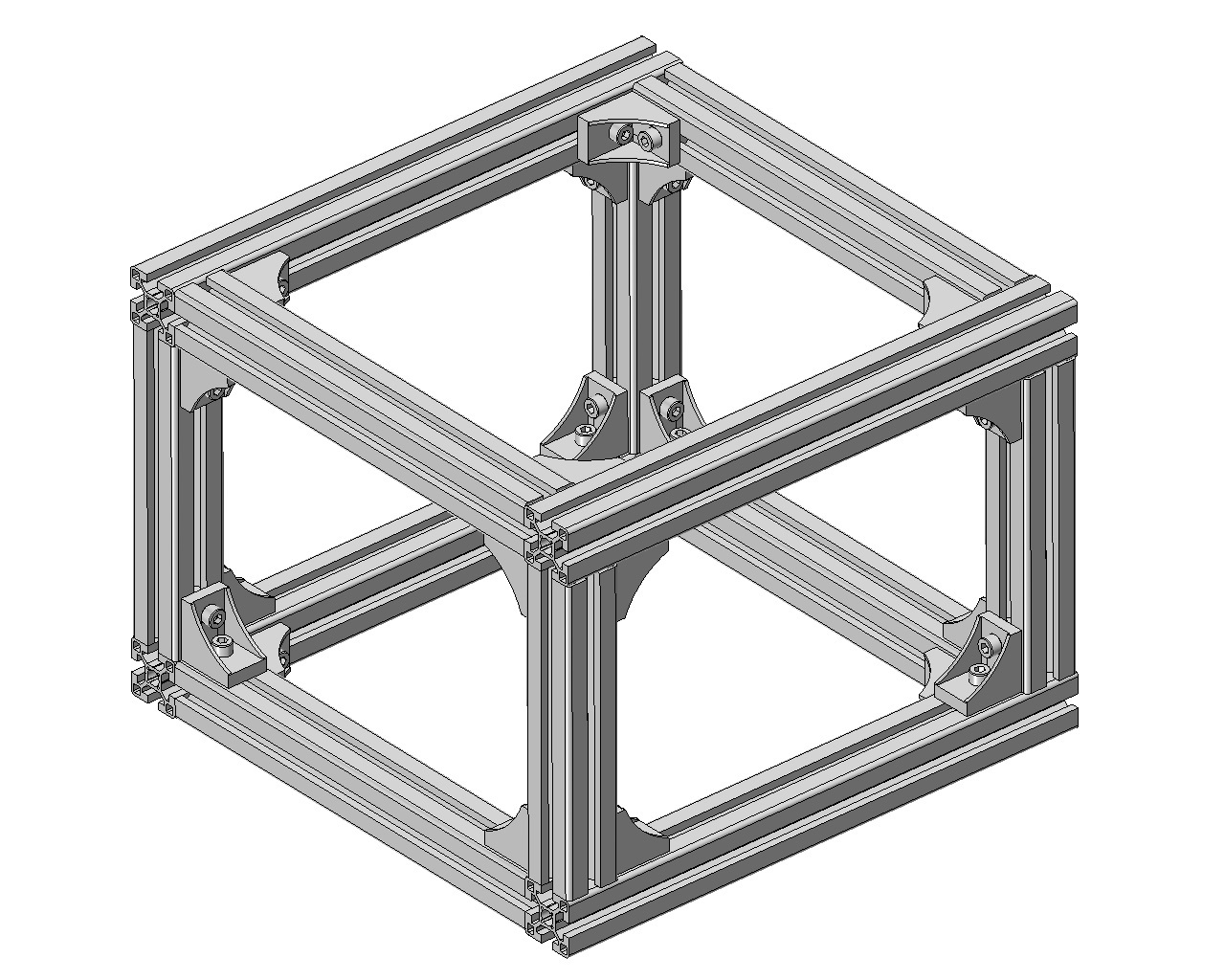

6. アルミフレームによるフレーム構造

アルミ合金によるフレーム構造の場合は、製缶加工ではなく、アルミフレームによる組立品が用いられる事が多いです。

軽量かつ特別な加工無しにフレーム構造を構成できますので、研究・試験などの一時的な用途以外にも、恒久的な躯体・架台として用いられるケースも多いようです。

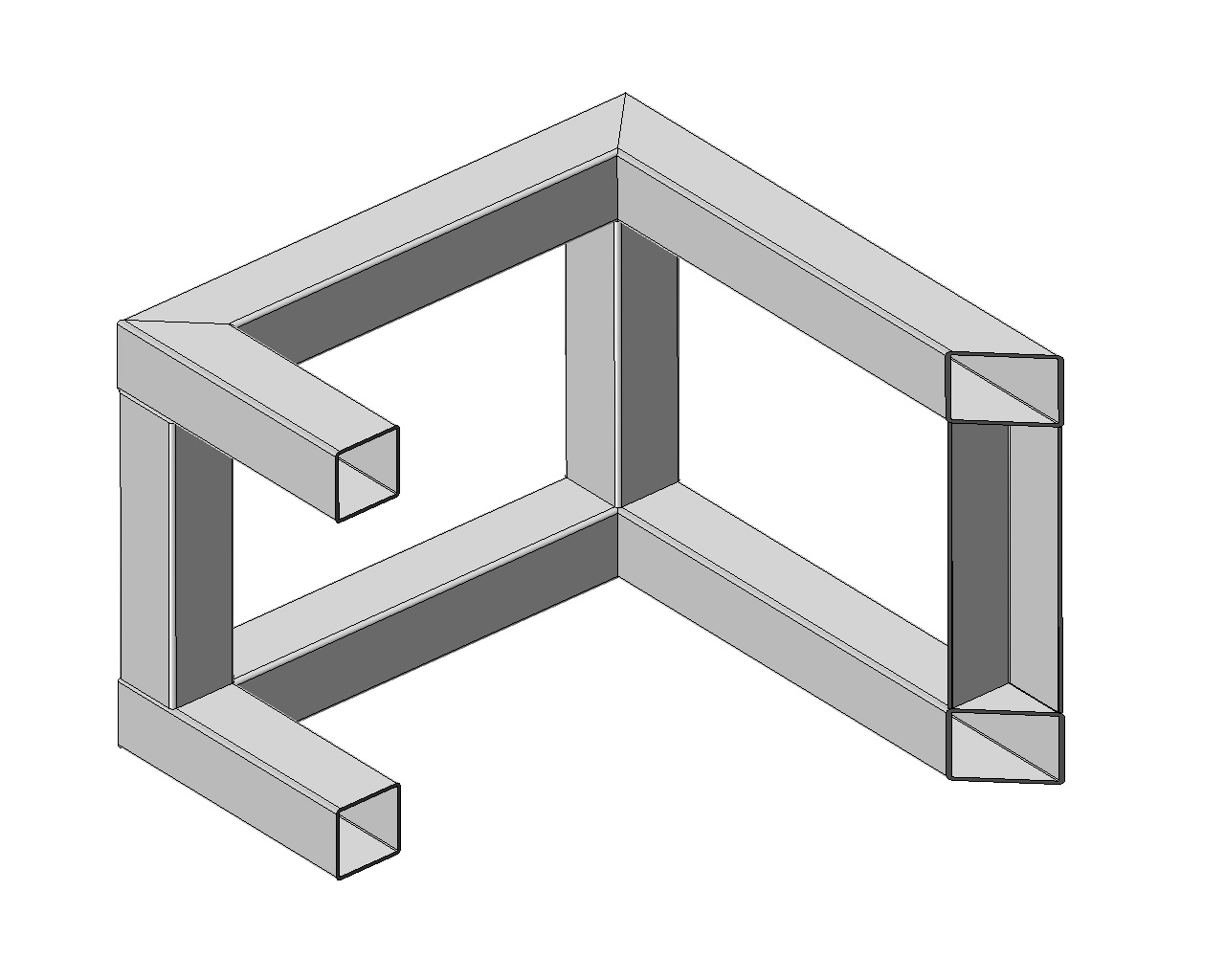

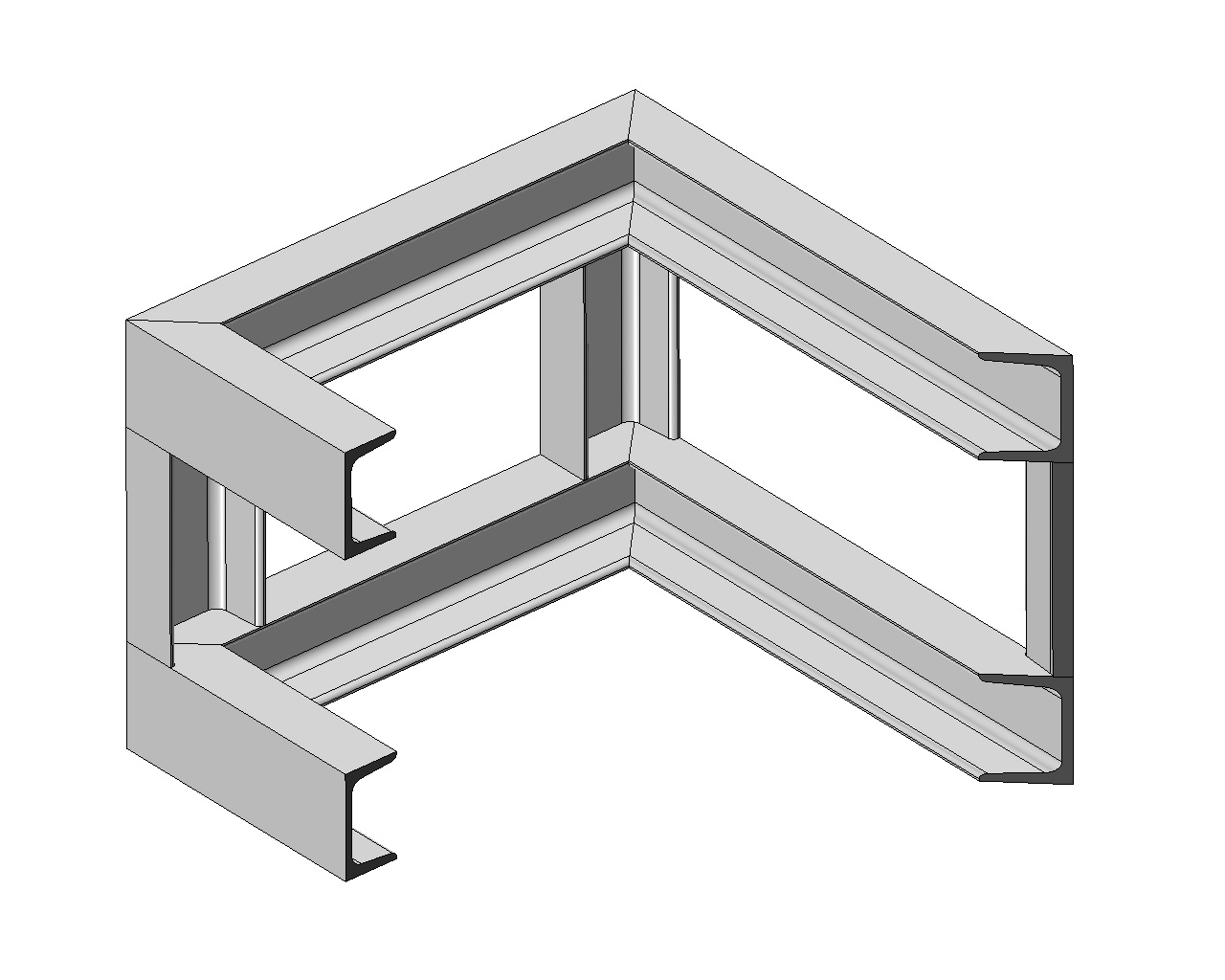

上図がアルミフレームによるフレーム構造例です。

断面にT字の溝の入ったアルミフレームを、専用ブラケットでボルト・ナット締結する事で組み立てる事になります。

製缶加工ではありませんが、選択肢としてよく比較されますので、ここでご紹介いたします。

アルミフレームは4辺に入った溝を使って、組立用のブラケット以外にも、任意の位置でネジ締結などが可能です。

軽量かつ容易にフレーム構造を構成可能なため、製缶加工に代わって用いられる事も多いようです。

部材は購入品のみで構成できますが、組立工数が嵩みやすく、製缶加工による製作工数とのトレードオフとなります。

また、アルミフレーム自体に反りやねじれがありますので、組立精度が必要な場合は注意が必要です。

特に1mを超える長い部材は、数mm程度は変形している場合もあります。

外力が加わる場合は、締結部の強度や変形に注意が必要です。

特にアルミフレームの溝方向に対して力が加わると、ブラケットごとずれる可能性があります。

大きな力や繰り返しの荷重が加わる場合は避ける方が無難でしょう。

7. 製缶加工によるフレーム構造の特徴

今回は製缶加工によるフレーム構造の特徴についてご紹介しました。

一般的には角パイプかアングル材によって基本となるフレーム構造が組み立てられるのが基本となります。

装置の躯体や架台、台座、ベースフレームなどと言った基本構造に多く用いられます。

材質、形状規格ごとの特徴を抑えた上で設計に反映していただければ幸いです。

機械部品の設計や製作に関するお問い合わせは、お気軽に下記お問い合わせ先よりご連絡ください。

株式会社小川製作所

取締役 小川真由

< 筆者紹介 >

2004年慶應義塾大学大学院修了後、富士重工業株式会社(現、株式会社SUBARU)の航空宇宙カンパニーに入社し新規航空機の開発に携わる。5軸加工を中心とした精密機械加工業者での修行を経て、株式会社小川製作所に合流。

製缶・溶接・研磨加工、精密機械部品の製造・供給、機械設計・開発支援の3つの事業を手掛ける。WEBメディアを中心に、情報発信も積極的に行う。2024年よりNews Picksのプロピッカーとしても活動。

<主なWEBメディア掲載実績>

ミスミmeviy: 製造現場から褒められる部品設計の秘訣

ミスミmeviy: 中小企業経営から学ぶ生産性向上の秘訣

ITmedia MONOist: ファクトから考える中小製造業の生きる道

ITmedia MONOist: イチから分かる 楽しく学ぶ経済の話

ITmedia MONOist: 小川製作所のスキマ時間にながめる経済データ

News Picks: 中小企業の付加価値経営

note: 日本の経済統計と転換点

<SNS>

X(Twitter): https://x.com/OgawaSeisakusho

News Picks: https://newspicks.com/user/9405124/

Facebook: https://www.facebook.com/ogawatech2015

LinkedIn: https://www.linkedin.com/company/90400411

にほんブログ村のランキングに参加しています。

記事の内容がご参考になりましたら、是非以下のバナーをクリックして応援していただけますと嬉しいです。