製缶:製缶加工の加工精度

1. 製缶加工とは

この記事では製缶加工の加工精度について解説します。

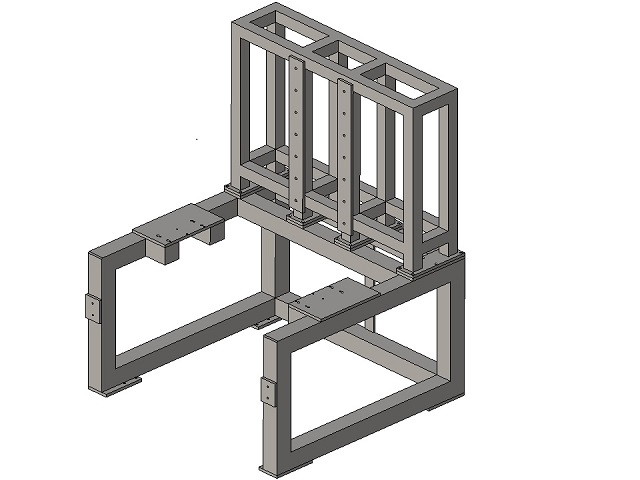

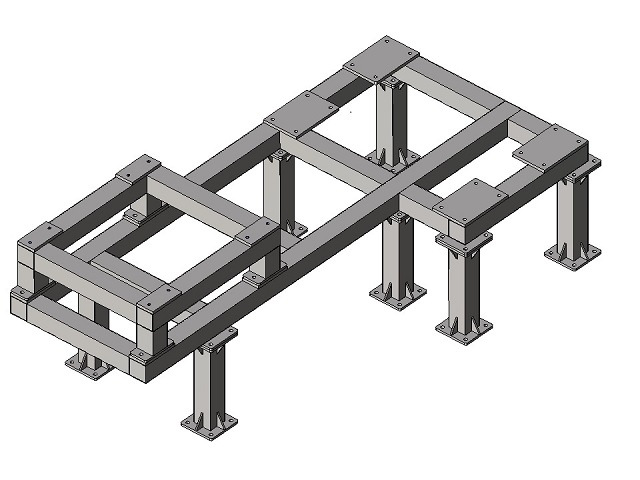

製缶加工とは、溶接によって部材を繋ぎ合わせて部品を製作する加工手法です。

主に、機械・装置の躯体などフレーム構造を製作する際に用いられます。

機械・装置が十分な機能を発揮するのに必要な強度や剛性を持ち、各機構部品が適切に配置できるような取付穴などが開いているのが一般的です。

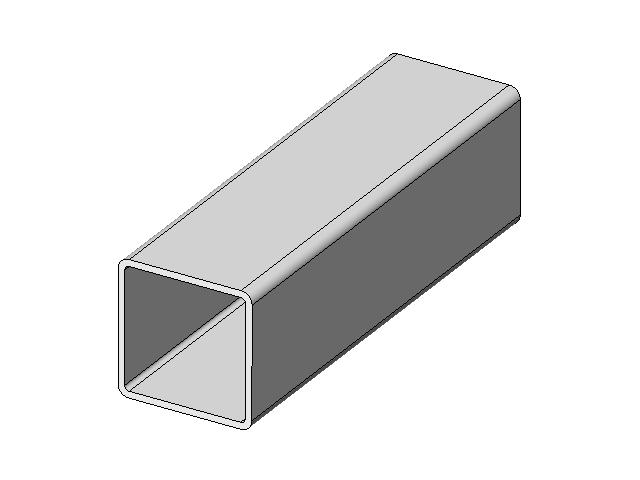

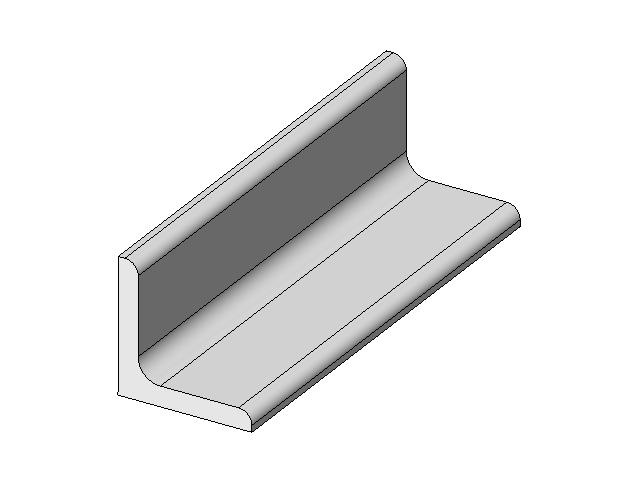

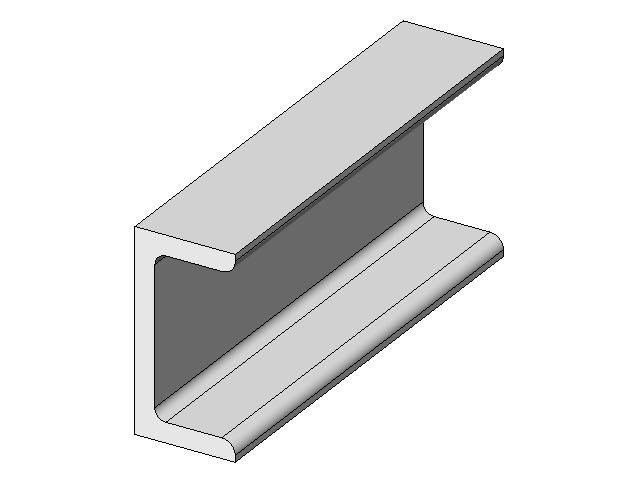

製缶加工の主たる部材は、アングル材や角パイプなどの形材です。

これらの形材は、5mや6m等の定尺の長さで流通しており、必要な長さに切断して製缶加工に用いられます。

2. 製缶加工の製造工程と加工精度

製缶加工の主な製造工程と、それぞれで加工精度がどのように影響を受けるか解説していきます。

具体的な工程がわかると、設計に反映しやすくなると思いますので、是非ご一読ください。

製缶加工の工程は、一般的に次のような流れとなります。

- 形材の切断・穴あけ

- 溶接組立

- 矯正・歪み取り

- 穴あけ・二次加工

- 研磨・塗装

それぞれの工程で加工精度に影響が出ますので、具体的な作業イメージと共により詳細に解説していきます。

2.1 形材の切断・穴あけ

一般的に、パイプ材やアングル材などの形材は、メタルソーなどの切断機械で必要な長さに切断されます。

切断の加工精度は概ね±0.5mm~1.0mm程度です。

長くなるほど加工誤差が大きくなる傾向があります。

また、形材は「ねじれ」や「たわみ」があり、溶接組立の際に影響を及ぼします。

もちろん溶接組立前にある程度は矯正する事が可能ですが、矯正しきれないねじれ、たわみが組立時に顕在化します。

切断の際に45°で切断する「トメ切り」を施す場合も多いですが、この際には角度の誤差も生じます。

メタルソーによる角度誤差は、概ね±1~数度程度です。

溶接組立による加工誤差を考慮しなくても良いような穴形状は、溶接前の時点で穴加工を施します。

また、より高精度に切断する方法として、形材用のレーザー加工機を用いるケースも増えてきました。

ただし、レーザー加工機による形材の切断は、工期、コスト共に嵩みやすいので注意が必要です。

2.2 溶接組立

溶接組立は、用意した部材を溶接加工で組み上げていく工程です。

溶接は熱により部材同士を溶かして繋げる加工技術です。

この溶接によって組み立てる工程が最も精度に影響し、職人の技量が問われる工程です。

溶接組立では、大きく3つの要因で加工精度が悪化します。

- 部材の精度・形状や取付位置の影響

- 溶接による歪みの影響

- 溶接による収縮の影響

まず、部材そのものの加工精度以外にも、ねじれやたわみといった歪さが立体的に組み上げていくうえで大きな影響を与えます。

個々の部材は正確に製作できていても、位置決めによる誤差も生じます。

軸方向の位置誤差も生じますが、角度(傾き)誤差も生じます。

個々の部材の誤差と、位置決め誤差を調整しながら、立体構造物として最も適切な状態になるように仮組を行います。

ここまでが、上述1の部材の精度・形状や取付時の影響による誤差です。

次に、本溶接を行います。

本溶接は、最小限の熱影響とするための断続溶接と、全周溶接に別れます。

特に全周溶接を行うと、溶接の熱によって大きな歪みが生じます。

本溶接後に、圧力をかけたり、加熱したりして矯正する事もありますが、矯正しきれない歪みは残ります。

特に片持ち形状の付け根を全周溶接すると大きく歪みます。

これが、上述2の溶接の歪みによる影響です。

さらに、溶接加工は熱による歪みだけでなく、収縮も伴います。

加熱時に膨張した部材が、溶接後の時間経過とともに冷えて収縮するためです。

仮組の状態では正確な寸法になっても、溶接後にはマイナス寸法となります。

概ね収縮は1mm以内の事が多いですが、精度の要求される加工ではクリティカルな寸法誤差要因となります。

これが、上述3の溶接による収縮の影響です。

これら大きく3つの溶接による影響を踏まえた上で、様々な変形抑止、矯正手段を用いて加工精度を保ちますが、機械加工や精密板金加工と比べると1桁加工誤差が大きくなることは避けられません。

溶接組立による誤差を最小にするために、いくつかの工夫も施します。

・変形しそうな箇所に補強部材をあてがう(溶接後に取り外す)

・収縮を見越して部材を長めに切断する

・変形を見越して、変形方向と逆側に反らせてから溶接する

・変形が最小となる組み立て順番にする

2.3 矯正・歪み取り

溶接組立後に生じた変形は、矯正・歪み取りを行います。

・ハンマー等によって叩いて矯正する

・プレス等によって圧力をかけて矯正する

・バーナー等によって加熱して矯正する

上記のいずれも、形状・構造によって向き・不向きや矯正の傾向が異なります。

職人による長年の勘や技能が必要とされる作業です。

2.4 穴あけ・二次加工

製缶加工は、上記のような立体的な位置関係が確保しにくい加工工程です。

このため、重要部品の取付穴などは、溶接加工前に開けてしまうと、組立後に大きな位置誤差を生じ、必要な精度が確保できなくなります。

多くの場合、機構部品やカバーなどの取付穴は、溶接組立後に加工されます。

一般的な製缶加工部品では、現物に合わせて穴あけ位置を決め、ハンドドリルなどで穴あけ加工を施します。

この場合、位置決めのケガキ誤差や、穴あけ時の加工誤差が生じます。

また、精度の高い加工が必要な場合は、機械加工による2次加工を行います。

この場合、基準面となる面を加工し、その上で穴加工や形状加工を施すのが一般的です。

機械加工の場合は、加工時の負荷や振動が大きいため、それに耐えうる剛性・強度が必要です。

また、基準面を決めるためのプレートは、切削で削る削り代を余計につけておく必要があります。

どの程度の削り代とするのが適切かは、設計者と製造現場で相談しながら決めていく事になります。

2.5 製缶加工による加工精度

このように製缶加工による加工精度は、それぞれの工程で誤差が生じやすく、それが蓄積される事で他の方法とはオーダーの異なる精度となります。

矯正・歪み取り等で改善できるものの、±1mm~数mm程度は誤差の出る加工である事は踏まえた上で、設計する事が肝要です。

3. 設計時の公差設定

製缶加工は、製缶加工品の一般公差については、機械加工や精密板金加工に比べて1桁大きく考えてください。

機械加工であれば±0.1mm、精密板金加工であれば±0.3mm程度に対して、製缶加工だと±1~3mm程度となります。

上述した通り、製缶加工は異なる部材同士を接合しますので、部材を跨いだ加工精度は出にくい特徴があります。

同一部材の同一平面内であれば、比較的加工精度を出しやすいです。

同一部材でも異なる平面との幾何公差は出しにくいのが現状です。

このため、精密な穴位置・形状の取り合いが必要な場合は、二次加工を前提とした設計が重要となります。

この場合、基準面となるプレートの厚さ、二次加工時の負荷に耐えられる剛性・強度は設計側にて十分考慮する必要があります。

また、一般公差についても、製缶加工の特性を考慮した一般公差規格の適用が必要です。

JISでは残念ながら現実的な製缶加工用の普通公差が規定されていません。

溶接構造物用の普通公差の国際規格であるISO 13920が妥当と考えられます。

| クラス | 2~30 | 30~120 | 120~400 | 400~1000 | 1000~2000 | 2000~4000 |

| A | ±1 | ±1 | ±1 | ±2 | ±3 | ±4 |

| B | ±1 | ±2 | ±2 | ±3 | ±4 | ±6 |

| C | ±1 | ±3 | ±4 | ±6 | ±8 | ±11 |

| D | ±1 | ±4 | ±7 | ±9 | ±12 | ±16 |

製缶加工品に対して、他の加工を想定した普通公差規格が引用され、トラブルになる事例が多発しています。

製缶加工の特性を理解し現実的な公差を認識したうえで、より合理的な設計ができると、高品質な製品実現に繋がります。

機械部品の設計や製作に関するお問い合わせは、お気軽に下記お問い合わせ先よりご連絡ください。

株式会社小川製作所

取締役 小川真由

< 筆者紹介 >

2004年慶應義塾大学大学院修了後、富士重工業株式会社(現、株式会社SUBARU)の航空宇宙カンパニーに入社し新規航空機の開発に携わる。5軸加工を中心とした精密機械加工業者での修行を経て、株式会社小川製作所に合流。

製缶・溶接・研磨加工、精密機械部品の製造・供給、機械設計・開発支援の3つの事業を手掛ける。WEBメディアを中心に、情報発信も積極的に行う。2024年よりNews Picksのプロピッカーとしても活動。

<主なWEBメディア掲載実績>

ミスミmeviy: 製造現場から褒められる部品設計の秘訣

ミスミmeviy: 中小企業経営から学ぶ生産性向上の秘訣

ITmedia MONOist: ファクトから考える中小製造業の生きる道

ITmedia MONOist: イチから分かる 楽しく学ぶ経済の話

ITmedia MONOist: 小川製作所のスキマ時間にながめる経済データ

News Picks: 中小企業の付加価値経営

note: 日本の経済統計と転換点

<SNS>

X(Twitter): https://x.com/OgawaSeisakusho

News Picks: https://newspicks.com/user/9405124/

Facebook: https://www.facebook.com/ogawatech2015

LinkedIn: https://www.linkedin.com/company/90400411

にほんブログ村のランキングに参加しています。

記事の内容がご参考になりましたら、是非以下のバナーをクリックして応援していただけますと嬉しいです。