切削:穴加工の基本

切削加工における穴加工の基本的なプロセスについてご紹介します。

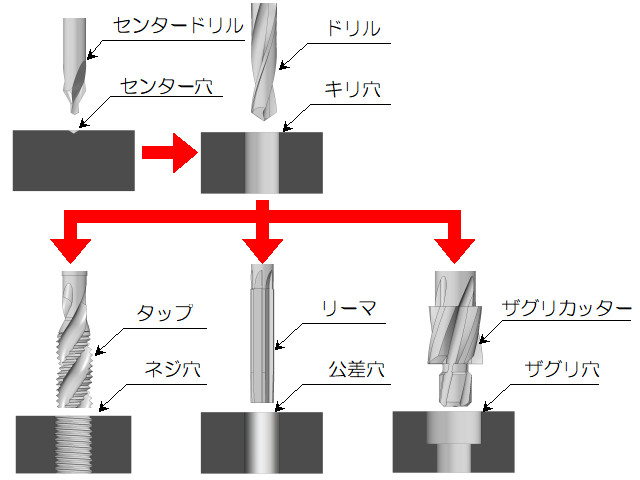

1. 穴加工の基本的な流れ

機械加工の中でも、穴加工は非常に重要な要素ですね。

今回は、穴加工の基本的な流れをご紹介します。

機械加工で穴を加工する場合、位置精度が要求されるケースが多いため、まずはセンタードリルでセンター穴をあけます。

このセンター穴がいわゆるポンチの役割をして、ドリル加工の際の案内になります。

続いて、ドリル加工を行います。

大きな穴を開ける場合には、直径の小さなドリルから段階的に大きなドリルへと拡張していく場合もあります。

このドリルで開けた穴が、いわゆるキリ穴となります。

ねじを通す穴などは多少の遊び(クリアランス)が必要なので、このキリ穴までとすることが多いですね。

ネジ穴が必要な場合は、そのあとにタップを用いてネジ穴加工を行います。

NC加工の場合は、タップサイクルというネジ穴加工専用のコードを使用して加工します。

寸法精度の高い公差穴が必要な場合は、リーマを用いてリーマ加工を行います。

これによって内面が平滑で、高精度な公差穴を加工できます。

リーマ加工もボーリングサイクルという専用コードで加工する場合があります。

直径の小さな公差穴はリーマを用いますが、直径が大きくなるとボーリングバーという工具を使う事になります。

キャップボルトの頭を埋め込むためのザグリ穴の加工は、ザグリカッター(沈めフライス)を用いて段付きの穴を開けます。

このように、ドリルのキリ穴を基本として、それぞれ必要な穴の形に変化させるのが穴加工の基本となりますね。

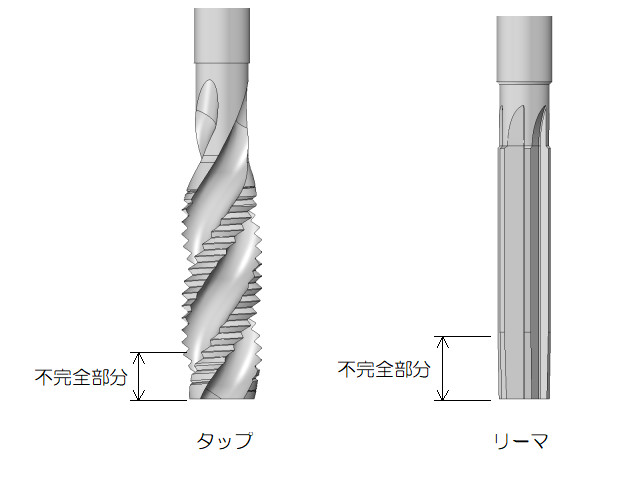

2. 不完全部の特徴

タップ加工やリーマ加工で最も注意すべきなのが、それぞれの工具には不完全部と呼ばれる形状が完全でない部分が存在するため、その長さ分を逃がすのに、有効長よりも長い下穴が必要となる事です。

上図のように、タップやリーマの先端は、スムーズに穴に入り込み、切削抵抗を和らげるために、先端がテーパになっています。

当然この部分は、不完全な形状を転写することになります。

この不完全部分の存在を意識せずに設計すると、思わぬトラブルが発生する場合があります。

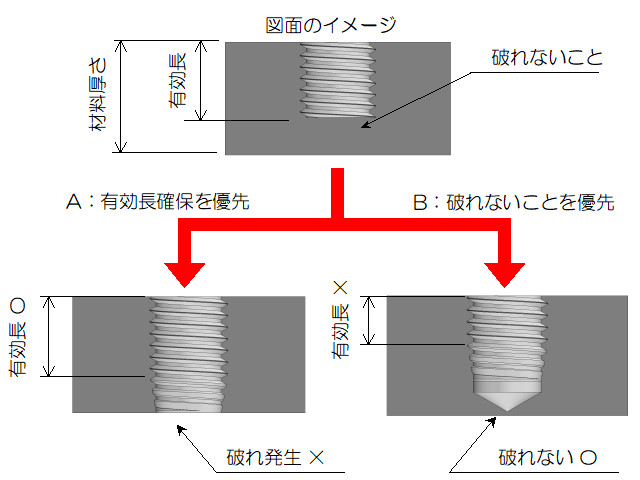

上図のように、材料厚さに対してネジの有効長がギリギリのネジ穴を指示した場合で、裏側への破れも許容できない場合は製造現場からクレームが入るかもしれません。

図面の指示が上のようなイメージだったとします。

一見成立していそうに見える設計内容ですが、不完全部分と下穴の存在を忘れてしまっているようです。

実際にねじの有効長の確保を優先しようとすると、不完全部分があるためAのように下穴が裏側に貫通してしまい、破れが発生してしまいます。

一方で、Bのように下穴がギリギリ破れないように開けられたとしても、今度はねじの有効長が確保できません。

いずれにしても図面通りには加工できません。

裏技的にプラネットカッタと呼ばれる下穴の延長がほとんど必要ないタイプのねじ切り工具も存在します。

ただし、プラネットカッタでのねじ切りようのプログラムは特殊となり、工具費用も高くつきますので、余程の事が無ければ選択しない方が無難と思います。

タップやリーマには不完全部分が存在するという事を常に頭の片隅に置いて設計していただけるとトラブルを防げると思います。

ドリルでは開けられないような大きな穴を開ける場合は、精度が求められる場合はボーリング加工、不要な場合はエンドミルでの加工も行われます。

3. 穴加工の実際

機械部品の形状的な要素として、輪郭形状と穴形状という2つに分けられます。

製造現場では、輪郭形状は形状加工用のエンドミルで加工し、穴形状は穴加工用のエンドミルで切り分けて加工します。

特に穴形状は、相手方部品との締結や位置決めなど、部品本来の役割を担う事も多い重要な形状です。

加工用の工具も、その用途に合わせ、図面指示に応えられるように多くのバリエーションが存在します。

基本的にはどの製造現場でも、はん用的な工具を在庫として揃えていますが、在庫で対応できない種類の場合はその都度工具メーカーに発注します。

特殊な支持の場合は、オーダーメイドで特注の工具を製作する事になります。

製造現場で日常的に使用している工具を把握し、設計に反映するとコストダウン、工期短縮となり、品質の安定化にも繋がります。

また、穴種はできるだけ揃えると加工工数も削減され合理的です。

例えば、ネジ穴についても、1つの部品に複数の穴種(M3やM4など)が混在するよりも、1つの穴種に統一されていた方が、工数が削減できます。

下穴用のドリル、タップなど、種類が増えるほど、工具交換やプログラムの工数が増えるためです。

その部品に求められる機能・性能を満たす事はもちろんですが、製造コストのバランスを意識すると製造現場からも喜ばれる合理的な設計となりますね。

機械部品の設計や製作に関するお問い合わせは、お気軽に下記お問い合わせ先よりご連絡ください。

株式会社小川製作所

取締役 小川真由

< 筆者紹介 >

2004年慶應義塾大学大学院修了後、富士重工業株式会社(現、株式会社SUBARU)の航空宇宙カンパニーに入社し新規航空機の開発に携わる。5軸加工を中心とした精密機械加工業者での修行を経て、株式会社小川製作所に合流。

製缶・溶接・研磨加工、精密機械部品の製造・供給、機械設計・開発支援の3つの事業を手掛ける。WEBメディアを中心に、情報発信も積極的に行う。2024年よりNews Picksのプロピッカーとしても活動。

<主なWEBメディア掲載実績>

ミスミmeviy: 製造現場から褒められる部品設計の秘訣

ミスミmeviy: 中小企業経営から学ぶ生産性向上の秘訣

ITmedia MONOist: ファクトから考える中小製造業の生きる道

ITmedia MONOist: イチから分かる 楽しく学ぶ経済の話

ITmedia MONOist: 小川製作所のスキマ時間にながめる経済データ

News Picks: 中小企業の付加価値経営

note: 日本の経済統計と転換点

<SNS>

X(Twitter): https://x.com/OgawaSeisakusho

News Picks: https://newspicks.com/user/9405124/

Facebook: https://www.facebook.com/ogawatech2015

LinkedIn: https://www.linkedin.com/company/90400411

にほんブログ村のランキングに参加しています。

記事の内容がご参考になりましたら、是非以下のバナーをクリックして応援していただけますと嬉しいです。