057 調達:受託製造の単価の決まり方

受託製造業の単価の決まり方についてご紹介します。

1. 工数と時間単価

この記事では、受託製造業に対して外注する際の受託金額(特に単価)がどのように決まるのかをご紹介します。

メーカーが部品製作・加工を受託製造業に外注する場合、受託製造業側はどのように金額を見積もっているのでしょうか。

今回はなかなか語られる事のない受託金額の決まり方について解説いたします。

結論から言えば、多くの場合、受託製造業における受託金額とは次のように時間単価と工数を基本として計算されます。

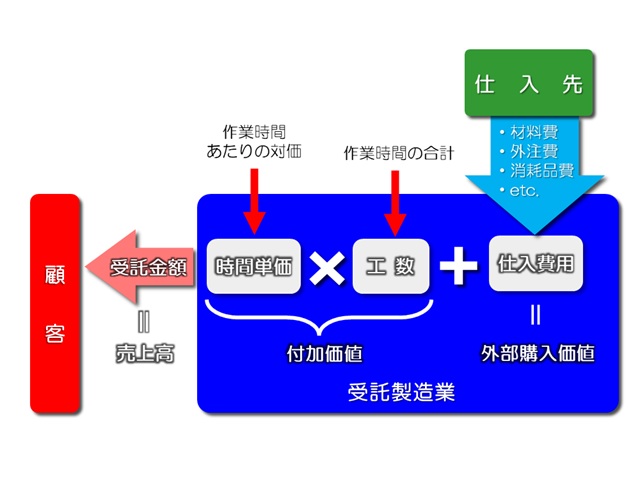

受託金額 = 時間単価 x 工数 + 仕入費用

外部の仕入先から購入した仕入費用に、自社で仕事をした工数に時間単価をかけた工賃を加えたのが受託金額(売上高)となります。

経済に詳しい方は、この関係は売上高=付加価値+外部購入価値と表現するとわかりやすいかもしれません。

時間単価x工数というのが、受託製造業の中で生み出した付加価値に相当する事になります。

どのような仕事にも共通すると思いますが、このような時間単価と工数の考え方が受託金額を決める際の基本となります。

もちろん、競合他社との競争もありますので、上記で計算した金額と、品質・納期との兼ね合いで、顧客からの要求に合致した合理的な提案ができることが重要である事は言うまでもありません。

それぞれの項目について、少しずつ解説していきましょう。

1.1 時間単価とは

時間単価とは、その受託製造業の従業員や機械が稼働した際に、1時間あたりにいくらの金額を対価として請求するかという目安です。

受託製造業の場合、現在のところ概ね1時間あたり2,500~8,000円の範囲とされます。

時間単価は時間チャージと表現されることもあります。

企業によって時間単価の設定は様々です。

更に、同じ企業でも時間単価は、工程・機械によっても異なる場合があります。

例えば溶接加工だと4,000円/時間、マシニング加工だと5,000円/時間、組立工程だと3,500円/時間と言った具合です。

仕事の難易度、必要な能力水準、高価な機械を使うかどうかなどでも違いが出てきます。

作業者によっても作業効率が異なりますので、多くの場合標準作業者を設定し、標準作業者の工数と時間単価での金額が提示されることになります。

標準作業者の設定についても企業によって異なりますが、例えば「その工程で5年程度の経験を持った作業者」を想定したりします。

標準作業者は、十分に顧客から評価されるスキルを持った作業者という事になります。

1.2 工数とは

工数とは、受託した仕事を行うのに作業者や機械が費やす時間です。

基本的には作業者がその案件を扱うのに要した時間の合計値を工数と考えます。

ただし、マシニングセンタなどの無人で動く工作機械などは、無人運転時間も工数としてカウントし、無人運転用の時間単価を設定している受託製造業も多いですね。

納品・見積もりなどの間接作業や、洗浄・梱包などの付帯的な作業も工数としてカウントする企業もあります。

あるいは、これらの間接的な作業は時間単価に加算して考えるような場合もあり、それぞれの企業で考え方が異なります。

不明な点があれば、値付けの設定について問い合わせてみると良いでしょう。

1.3 仕入費用とは

仕入費用とは、受託製造業がその仕事を行うのに外部から購入した仕入れの購入費用です。

多くの場合は、その案件に直接的に必要な材料費や外注加工費、工具などの消耗品費となります。

その案件では直接的に仕入れるわけではない、電気代や機械の減価償却費などは時間単価に組み込むといった事もあります。

何を仕入費用として組み込むかはやはり企業によって考え方が異なる部分です。

1.4 受託金額のイメージ

例えば、時間単価5,000円の受託製造業が、10,000円の材料を購入し、3時間の加工を施して製作した部品の金額は次のように計算されます。

受託金額 = 5,000円/時間 x 3時間 + 10,000円

= 15,000円 + 10,000円

= 25,000円

これが受託製造業の対価の決め方の最も基本的な考え方です。

もう少し工程の多い場合を考えてみましょう。

工程Aの時間単価が4,000円/時間、工程Bの時間単価が5,000円/時間、工程Cの時間単価が3,500円/時間とします。

工程Aの工数が2時間、工程Bの工数が4時間、工程Cの工数が2時間とします。

材料費が30,000円、外注加工費が20,000円とすれば、受託金額は次の通りです。

受託金額 = 4,000円/時間 x 2時間 + 5,000円/時間 x 4時間 + 3,500円/時間 x 2時間 + 30,000円 + 20,000円

= 8,000円 + 20,000円 + 7,000円 + 30,000円 + 20,000円

= 85,000円

2. リピート・ロット数と受託金額

もう少し具体的な取引における受託金額の見方をご紹介していきましょう。

特に複数個の受託製造・加工の場合は、単価と数量で取引条件を表す事が多いですね。

工数と時間単価の関係から、単価がどのように計算されるかについて着目しながら見ていきましょう。

その仕事がリピートするのかどうかや、1回の受注あたりで何個作るのかで単価が変わります。

1回あたりの注文数をロット数などとも呼びます。

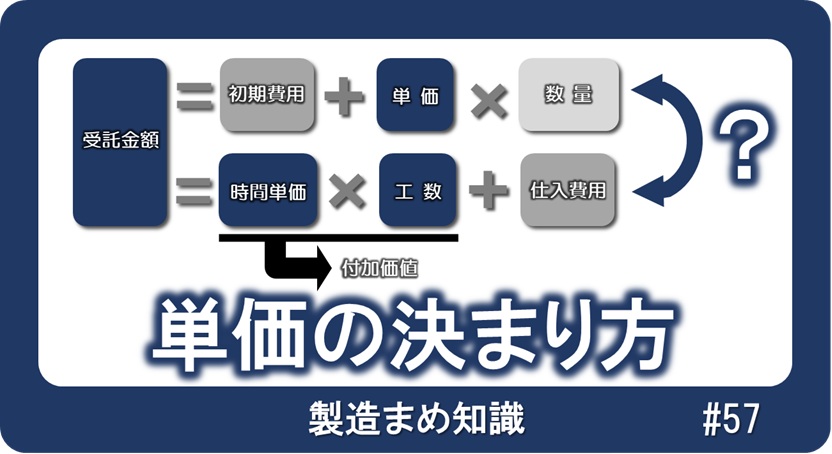

先に紹介した工数と時間単価が基本となりますが、もう少し詳しく書くと次のような受託金額として表現できます。

受託金額 = 時間単価 x 工数 + 仕入費用

= 初期費用 + 単価 x 数量

単価 = 1個あたりの付加価値 + 1個あたりの仕入費用

= 1個あたりの按分工数 x 時間単価 + 1個あたりの仕入費用

= (段取り工数/数量 + 1個あたりの加工工数) x 時間単価 + 1個あたりの仕入費用

上式は少し複雑な表現としていますが、整理し直せば結局は時間単価x工数+仕入費用となります。

2.1 初期費用とは

初期費用とは、その製造案件を扱うにあたって必要となる治工具やプログラムの製作費用となります。

NC工作機械で製造する場合は、NCプログラムを作る必要があります。

あるいは、ワークを固定するための治具や、その案件を加工するためだけに必要な特殊工具が必要となります。

多くの場合、受託製造業側では汎用的に使える治工具を揃えていますが、それでは対応できない専用の治工具が必要となる場合に初期費用が必要となります。

これらの費用は、初回で準備さえすれば、次回以降は同じものを使う事ができます。

リピート受注すると、この初期費用は不要となります。

つまり、2回目以降の受託費用は単純に次の通りとなるわけです。

受託金額(2回目以降) = 単価 x 数量

初期費用も実際には次のような計算式で算出されます。

初期費用 = 時間単価 x 初期費用分の工数 + 初期費用分の仕入費用

単品のみの1回だけの受託案件だと、この初期費用が大部分を占める事もあります。

この初期費用も割がけて単価に加えられる場合もあります。

2.2 段取りとは

段取りとは、その製造工程を行うにあたって必要な準備作業全般を指します。

例えば、溶接加工であれば、定盤の上を整理して作業スペースを確保し、溶接機を準備して条件の設定を行い、固定用の治具などをセッティングします。

マシニング加工であれば、マシニングセンタに位置決め用の治具をセットしたり、工具を取り付けて測長をしたり、作成したNCプログラムを制御機で呼び出したりする作業となります。

これらの段取り作業は、その工程を立ち上げるのに必要となりますが、一度段取りを組めば、同じ作業を何個も繰り返して行う事ができるのです。

1個だけ作るのであれば、その受託金額にはこの段取り工数分がそのまま乗りますが、複数個作れば段取り工数を数量分で割り掛けられることになります。

つまり、数量をまとめて作るほど、段取り工数が割がけられていき、単価が下がっていく事になりますね。

このように生産数量の増加に伴って製造単価が減少していく事を、量産効果とも呼びます。

例えば段取り作業が2時間、1個あたりの加工工数が1時間とします。

時間単価が5,000円/時間だとすると、それぞれの1個あたりの付加価値(≒粗利)は次のようになります。

<1個の場合>

3時間 (段取2時間+加工1時間) x 5,000 = 15,000-

<2個の場合>

2.0時間 (段取2時間/2個+加工1時間) x 5,000 = 10,000-

<100個の場合>

1.02時間 (段取2時間/100個+加工1時間) x 5,000 = 5,100-

1個作るよりも2個作る方が単価が安くなりますし、大量に作れば段取り工数分はほぼ無視できるレベルに均されることになります。

もちろん、仕入費用もロット数が多くなるほど安価になる傾向です。

逆に言えば、大量に作る場合に比べて、単品の製造というのは段取作業にかかるコストの割合がかなり大きくなるという事でもあります。

3. 受託製造業における受託金額の特徴

受託製造業においては、工数x時間単価が基本な考え方となります。

費用を工数、時間単価、仕入費用のどの項目に組み込むかは、会社によって考え方が異なります。

ただし、発注側から見れば、基本的には受託するのに必要な費用は全て受託金額に含まれると考えれば良いと思います。

一見するとその案件を行うのに必要のなさそうな費用も、按分されて受託金額に含まれます。

受託製造業は、専門の工程に特化した企業が多く、余計な工程や設備を持っていません。

受託する仕事に含まれる間接的な費用が最小限度に済むという事を意味します。

多くの工程を抱えるメーカーから見れば、非常に合理的なパートナーとなる事を意味しますね。

基本的にはメーカーは、多くの生産工程や、設計・開発、広報・品質保証など製造工程以外の活動も行っています。

メーカーの製造部門は受託製造業よりも、製造工程での時間単価が高くなる傾向にあります。

同じ工程でも、自社工程だと8,000円/時間だけど、外注すると5,000円/時間といった具合です。

特定の工程だけ専門の受託製造業に外注するというのは、自社の得意な工程に特化する上でも合理的な選択と言えますね。

このような関係性もあり、メーカーと受託製造業が織り合うように関連して、製造業全体が構成されている事になります。

また、1990年代頃は、大手企業は10,000円/時間、中堅企業・一次請けで8,000円/時間、末端の加工業者5,000円/時間といった相場があったようです。

現在は時間単価の設定も個社ごとに全く異なり、相場といったものはほとんどありません。

受託製造業も細分化していき、自社の得意な工程に特化している場合が多いです。

高齢経営者のリタイアにより廃業する企業も増えており、受託製造業側の状況も日々変化しています。

外注工程でベストなパートナーを見つけるのは非常に難しくなっています。

メーカー側の窓口となり、受託製造業をネットワークするハブ企業の重要性も増していると言えますね。

機械部品の設計や製作に関するお問い合わせは、お気軽に下記お問い合わせ先よりご連絡ください。

株式会社小川製作所

取締役 小川真由

< 筆者紹介 >

2004年慶應義塾大学大学院修了後、富士重工業株式会社(現、株式会社SUBARU)の航空宇宙カンパニーに入社し新規航空機の開発に携わる。5軸加工を中心とした精密機械加工業者での修行を経て、株式会社小川製作所に合流。

製缶・溶接・研磨加工、精密機械部品の製造・供給、機械設計・開発支援の3つの事業を手掛ける。WEBメディアを中心に、情報発信も積極的に行う。2024年よりNews Picksのプロピッカーとしても活動。

<主なWEBメディア掲載実績>

ミスミmeviy: 製造現場から褒められる部品設計の秘訣

ミスミmeviy: 中小企業経営から学ぶ生産性向上の秘訣

ITmedia MONOist: ファクトから考える中小製造業の生きる道

ITmedia MONOist: イチから分かる 楽しく学ぶ経済の話

ITmedia MONOist: 小川製作所のスキマ時間にながめる経済データ

News Picks: 中小企業の付加価値経営

note: 日本の経済統計と転換点

<SNS>

X(Twitter): https://x.com/OgawaSeisakusho

News Picks: https://newspicks.com/user/9405124/

Facebook: https://www.facebook.com/ogawatech2015

LinkedIn: https://www.linkedin.com/company/90400411

にほんブログ村のランキングに参加しています。

記事の内容がご参考になりましたら、是非以下のバナーをクリックして応援していただけますと嬉しいです。

“057 調達:受託製造の単価の決まり方” に対して2件のコメントがあります。

コメントは受け付けていません。