製缶:二次加工って何だろう?

製缶部品で加工精度が必要な場合に用いる二次加工について解説します。

1. 二次加工の必要な製缶部品

機械・装置の躯体や架台などの構造体には製缶加工が用いられます。

主に角パイプやアングル材などの形材を切断して溶接で組み上げたフレーム構造を主体として、プレートやブラケットなどを取り付ける構成が多いですね。

製缶加工は溶接による熱や、素材の持つ歪み、切断加工の誤差などが蓄積し、一般的には1~数mmは寸法誤差や歪み・変形を生じます。

機械加工による加工精度に比べると、1桁ラフな加工方法となりますね。

機構部品などを製缶部品に取り付ける場合、この加工による誤差を許容できない場合も多いのではないでしょうか?

このような場合に必要となるのが、機械加工(主にフライス系)による二次加工です。

一旦製缶加工で形になったものに、更に別な工程で加工を加えることになるので二次加工と呼ばれるようです。

二次加工により、製缶部品でも必要な部分を精度よく製作する事が可能となります。

もちろん、その分コストや工期が増加しますので、設計の際にどうしても二次加工が必要な部品なのかを吟味する必要があります。

二次加工の必要性を考えるために、典型的な例を見てみましょう。

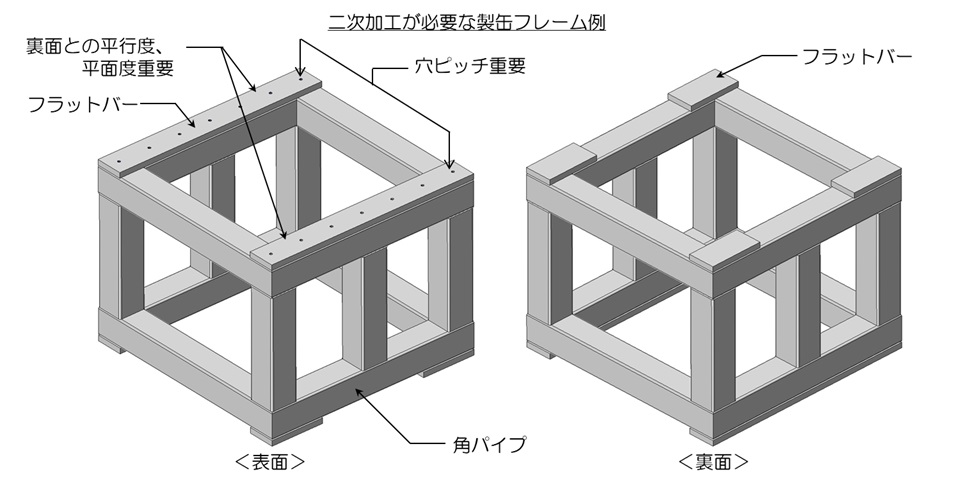

上図は角パイプによるフレーム構造に、フラットバーを取り付けた製缶フレームの例です。

上面側には機器の取り付け用のネジ穴が開いています。

例えば両側にリニアガイドが取り付けられ、その上にスライドする機構がまたがるように設置されるような想定としてみましょう。

この時重要なのは、上面側に開いたネジ穴のピッチと、上面側の平面度、下面との平行度です。

上面側に先にネジ穴を開けたフラットバーを溶接しても、穴のピッチが正確に確保できません。

また、平行度もうまく出ない可能性が高くなります。

このような時に用いられるのが、二次加工という事になります。

2. 二次加工前の準備

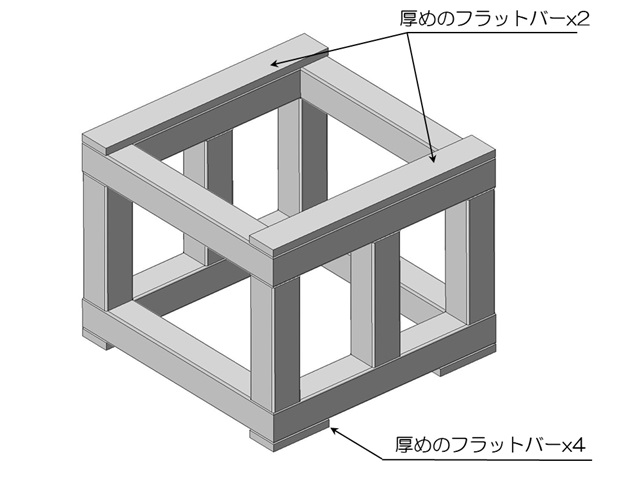

二次加工が必要な製缶部品を製作する場合、二次加工により除去する分を見越して厚めのフラットバーを配置する必要があります。

上下面とも厚めのフラットバーを取り付けておき、機械加工で表面を削る事(面削)によって、必要な寸法精度に仕上げながら、平面度、平行度を確保する事になります。

また、表面のフラットバーを面削する際に、穴加工も行います。

これによって、穴ピッチなどの加工精度も確保できますね。

二次加工前の状態としては、上図のような形になります。

面削を見越して上下面とも厚めのフラットバーを配置し、穴もあけてません。

この状態から、機械加工で裏面、表面を面削し、穴加工を行う事になります。

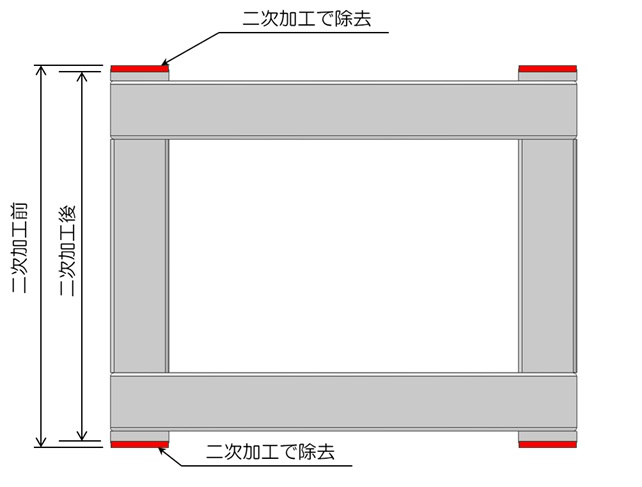

二次加工の様子を正面から見てイメージしてみましょう。

上図のように、赤く塗られた部分が二次加工で除去される分です。

二次加工後の高さが、最終的に図面に指示された高さとなるように機械加工で削る事になるわけです。

3. 二次加工を踏まえた寸法設定

二次加工が必要な製缶フレームを設計する場合には、いくつか注意点があります。

1つ目は、素材の規格を踏まえた上で、仕上がり寸法を設定するという事です。

具体的には、今回の場合製缶加工による加工精度を踏まえた上で、切削加工の削り量(削り代)が少なくなるようフラットバーの素材を選定する必要があります。

フラットバーは寸法規格が決まっていますので、板厚の寸法が決まっています。

ステンレスの幅50mmのフラットバーの板厚は次の通りです。

ステンレスフラットバー(幅50mm)板厚: t10mm、t12mm、t16mm、t19mm・・・

例えばフラットバーの仕上がりの板厚をt11mmと設定すると、二次加工前のフラットバーの素材板厚はt12mmかt16mmが候補となります。

t16mmだと片面5mm程削る事になりますので、二次加工の工数がかかりそうです。

逆にt12mmだと片面1mm程度の削り量なので二次加工の工数は減りますが、製缶加工の精度を踏まえると全面削り取れるか微妙かもしれません。

二次加工で削る厚みを削り代(けずりしろ)とも呼びます。

t16mmだと削り代5mm、t12だと削り代1mmという事になります。

削り代を小さく設定しすぎた事によって、部分的に削り残しが出てしまう事が良くあります。

この場合は仕上がりの寸法をt10mmとすることで、片面2mmの削り代が確保でき、比較的二次加工の工数も抑えらる事から無難な設計値となりそうです。

素材の規格を踏まえた上で仕上がり寸法の設定をすると合理的な設計となります。

4. 二次加工を踏まえた寸法指示

製缶部品の二次加工は、前工程の製缶加工による寸法精度の影響を受けます。

実際に削ってみないと、削り残しが出ない削り代がわかりません。

このため、加工側に配慮した寸法指示とすると、製造時のトラブルを未然に防ぐことに繋がります。

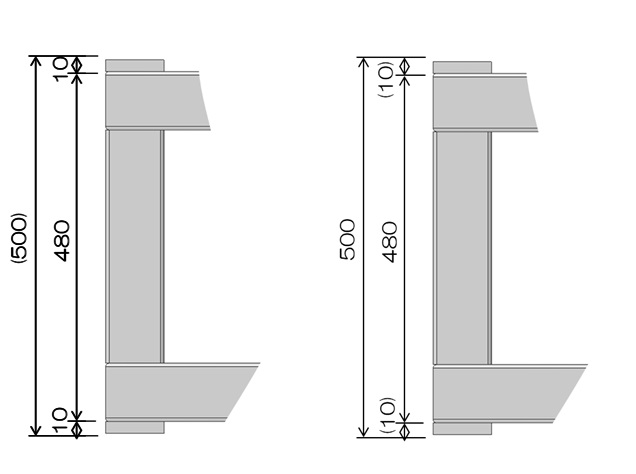

例えば、今回の場合最終的な仕上がり寸法が500mmで、製缶フレームの高さが480mmだとします。

上図左側のような寸法指示だと、裏面、表面のフラットバーを10mmに削るという指示になります。

フレーム構造自体が歪んでいる可能性がありますので、フラットバーそれぞれが10mmになるように削ってもその歪みが改善されるわけではありません。

10mmをキープするように、平面度、平行度を調整しようとしても、削り残しが発生して加工不可となってしまう場合があります。

上図右側のような寸法指示としていただけると、仕上がり寸法500mmを守るために、現場判断にて表面と裏面で削り残しの出ないバランスで加工する事ができます。

ただし、場合によっては裏面が8.5mm、表面が11.5mmなどと言った寸法関係で加工される場合もあり得ます。

どのレベルまで設計として許容できるかは予め製造現場と調整しておくと良いでしょう。

製缶加工は機械加工と比べると、1桁ラフな加工方法です。

製缶加工によるばらつきを機械加工で吸収できるような設計上の配慮が必要となります。

上図はあくまでも1例ですが、製造現場側としても対応しやすい寸法指示を心掛けてみてください。

図面は製造現場とのコミュニケーションツールでもありますので、意思疎通しやすい表記方法を相談してみると良いと思います。

機械部品の設計や製作に関するお問い合わせは、お気軽に下記お問い合わせ先よりご連絡ください。

株式会社小川製作所

取締役 小川真由

< 筆者紹介 >

2004年慶應義塾大学大学院修了後、富士重工業株式会社(現、株式会社SUBARU)の航空宇宙カンパニーに入社し新規航空機の開発に携わる。5軸加工を中心とした精密機械加工業者での修行を経て、株式会社小川製作所に合流。

製缶・溶接・研磨加工、精密機械部品の製造・供給、機械設計・開発支援の3つの事業を手掛ける。WEBメディアを中心に、情報発信も積極的に行う。2024年よりNews Picksのプロピッカーとしても活動。

<主なWEBメディア掲載実績>

ミスミmeviy: 製造現場から褒められる部品設計の秘訣

ミスミmeviy: 中小企業経営から学ぶ生産性向上の秘訣

ITmedia MONOist: ファクトから考える中小製造業の生きる道

ITmedia MONOist: イチから分かる 楽しく学ぶ経済の話

ITmedia MONOist: 小川製作所のスキマ時間にながめる経済データ

News Picks: 中小企業の付加価値経営

note: 日本の経済統計と転換点

<SNS>

X(Twitter): https://x.com/OgawaSeisakusho

News Picks: https://newspicks.com/user/9405124/

Facebook: https://www.facebook.com/ogawatech2015

LinkedIn: https://www.linkedin.com/company/90400411

にほんブログ村のランキングに参加しています。

記事の内容がご参考になりましたら、是非以下のバナーをクリックして応援していただけますと嬉しいです。